OEM-производство Silestone

Когда слышишь про OEM-производство Silestone, первое, что приходит в голову — это просто залить смесь в форму и продать под известным брендом. Но на деле все сложнее. Многие думают, что главное — повторить цвет или текстуру, а на самом деле критически важны показатели водопоглощения и устойчивости к истиранию. Я сам лет пять назад считал, что если взять хороший кварцевый агломерат и сделать похожий рисунок — уже победа. Ошибался.

Технологические нюансы, которые не видны с первого взгляда

Вот, например, наша компания ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов сначала ориентировалась на стандартные рецептуры. Но для OEM-производства Silestone пришлось полностью пересмотреть пропорции смолы и минерального наполнителя. Помню, одна партия вышла с микротрещинами после термоциклирования — оказалось, виноват был некалиброванный кварцевый песок из Карелии. Пришлось экстренно менять поставщика.

Еще момент: многие недооценивают важность вакуумного вибропрессования. Если не выгнать пузыри воздуха полностью, на срезе будут дефекты, которые проявятся только после полировки. Мы на своем производстве вложились в немецкое оборудование, но даже это не гарантирует идеального результата без точной настройки времени вибрации. Как-то перестарались с амплитудой — получили расслоение в углах плит.

И да, про красящие пигменты. Для точного соответствия цветовой карте Silestone нужно использовать не просто оксиды металлов, а специальные составы с УФ-стабилизаторами. Один раз сэкономили на добавке — через полгода клиент прислал фото выцветшей столешницы на кухне с южной стороны. Пришлось компенсировать убытки.

Логистика и складирование — где теряется прибыль

С кварцевым агломератом есть парадокс: чем ближе производство к сырьевой базе, тем дешевле себестоимость. Наш завод в северо-западном регионе изначально имел преимущество — близость к месторождениям кварца. Но при OEM-производстве Silestone возникли сложности с транспортировкой готовых плит. Стандартные паллеты не подходили — пришлось разрабатывать многослойные прокладки из вспененного полиэтилена.

Хранение — отдельная головная боль. Если склады не оборудованы системой климат-контроля, зимой может произойти конденсация влаги между плитами. Был случай, когда при распаковке в Испании обнаружили пятна окисления на торцах. Пришлось организовывать сушку в вакуумных камерах перед отгрузкой.

Сейчас мы используем систему маркировки, которая учитывает не только дату производства, но и параметры отверждения. Это помогло сократить рекламации на 15%, но потребовало переобучения персонала. Не все были рады — некоторые опытные технологии считали это излишним.

Контроль качества: между ГОСТ и требованиями бренда

Первое время мы ориентировались на стандартные протоколы испытаний, но для OEM-производства Silestone пришлось внедрить дополнительные тесты. Например, проверку устойчивости к бытовой химии с хлором — обычные кварцевые плиты часто не проходят этот тест. Разработали методику с использованием растворов разной концентрации.

Еще важный момент — калибровка толщины. Допуск ±0,3 мм кажется простым, но при длине плиты 3,2 метра это требует идеальной настройки режущих головок. Как-то из-за изношенных подшипников в конвейере получили веерное расхождение в 1,2 мм на партии — весь объем пошел в утиль.

Сейчас на сайте https://www.jxgclkj.ru мы указываем не только стандартные характеристики, но и результаты стресс-тестов. Это повысило доверие европейских заказчиков, хотя изначально наши менеджеры сопротивлялись — мол, излишняя прозрачность.

Экономика проекта: во что действительно уходят инвестиции

Когда мы запускали направление OEM-производства, заложили в бюджет 150 миллионов юаней. Оказалось, что около 40% ушло не на оборудование, а на создание чистовых зон с ламинарными потоками. Пыль — главный враг качества, пришлось проектировать систему вентиляции с трехступенчатой фильтрацией.

Еще неожиданной статьей расходов стали сертификационные испытания. Каждая партия цветов должна проходить проверку в аккредитованных лабораториях ЕС. Причем некоторые тесты занимают до 90 дней — это создает сложности с планированием отгрузок.

Сейчас понимаем, что стоило сразу инвестировать в собственную лабораторию ускоренных испытаний. На первые полгода арендовали мощности в Финляндии — вышло дороже, чем строительство, но дало бесценный опыт.

Перспективы и ошибки, которые нельзя повторять

Сейчас ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов рассматривает возможность производства плит с антибактериальными свойствами для медицинских учреждений. Но это требует модификации смоляной системы — обычные составы несовместимы с ионами серебра.

Главный урок за эти годы: нельзя экономить на подготовке персонала. Дважды сталкивались с ситуацией, когда технологи пытались 'улучшить' рецептуру без согласования с R&D отделом. Результат — потеря трех месяцев на исправление последствий.

Если бы начинал сейчас, больше внимания уделил бы автоматизации контроля сырья. Ручной отбор проб кварцевого песка иногда дает погрешность до 12% по гранулометрическому составу. Сейчас внедряем роботизированную систему, но переучивать людей сложнее, чем покупать оборудование.

В целом, OEM-производство Silestone — это постоянный компромисс между соблюдением стандартов и поиском оптимизации. Но именно этот опыт позволил нам стать крупнейшей производственной базой в регионе, хотя путь был далеко не гладким.

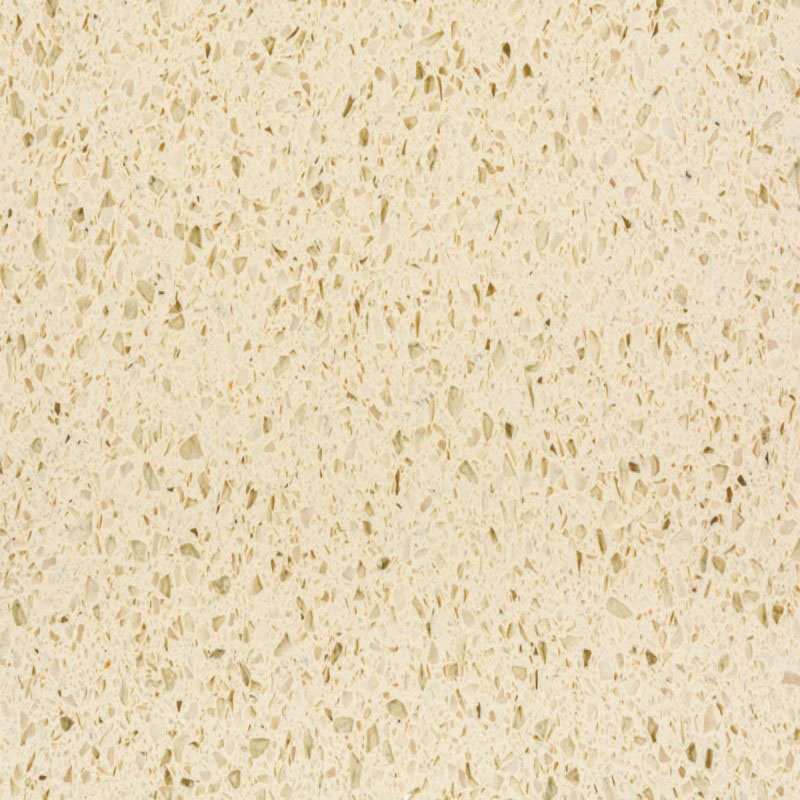

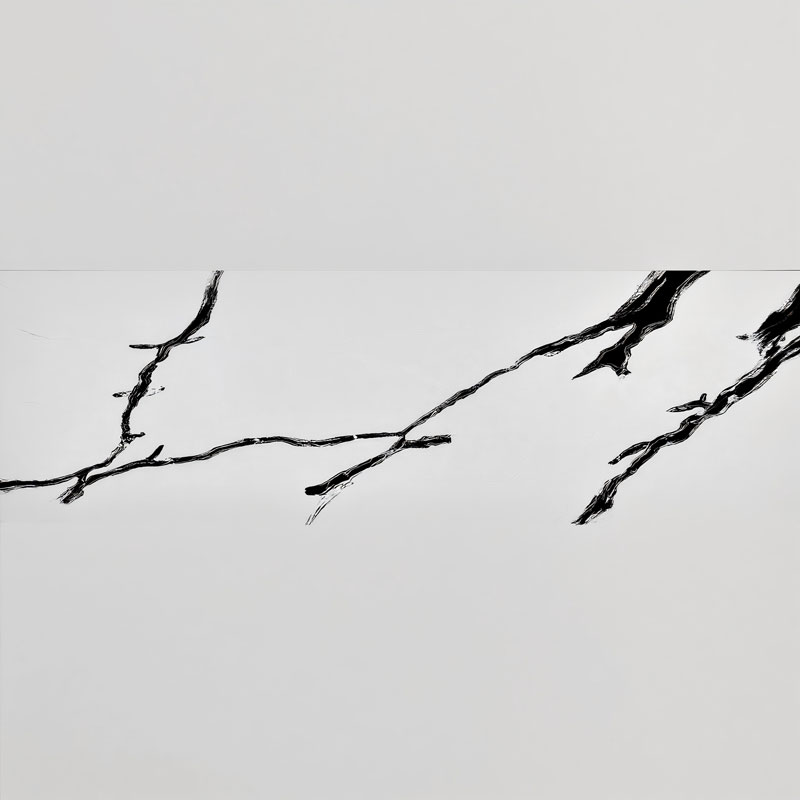

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кварцевый агломерат и искусственный камень отличие

- столешница с интегрированными раковинами из камня

- полиэфирные искусственный камень

- кухонная столешница рязань

- столешница кухонная б у

- кухонный гарнитур с черной столешницей

- i h a кварцевый камень отзывы

- спб кухня столешница искусственный камень

- интерстоун искусственный камень официальный

- калькулятор столешницы из искусственного камня