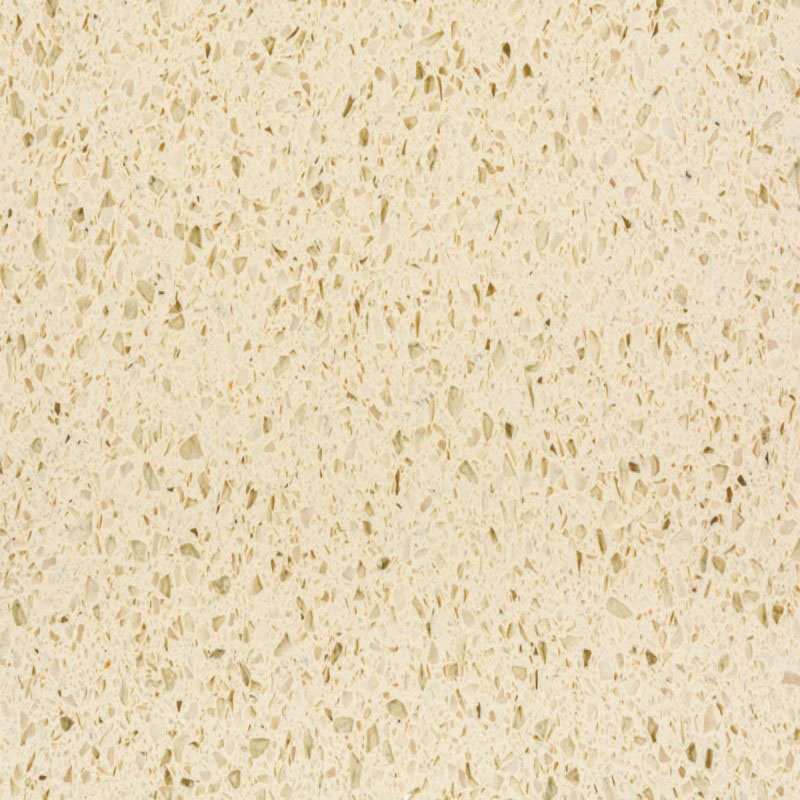

kerrock искусственный камень

Когда слышишь 'kerrock искусственный камень', первое, что приходит в голову — очередной композитный материал с претензией на вечность. Но за этим термином скрывается интересная история технологических компромиссов. Многие до сих пор путают его с акриловым камнем или кварцевым агломератом, хотя принципиальное отличие — в степени полимеризации и структуре наполнителя. Вот об этих нюансах и хочу порассуждать, исходя из нашего опыта работы с материалами ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов.

Технологическая основа kerrock

Если разбирать производственную цепочку на примере завода в Цзюйсине, то ключевой момент — не просто смешать кварцевую крошку со смолой. Речь идет о послойной виброуплотнении под определенным давлением. Мы как-то пробовали воспроизвести процесс в кустарных условиях — получилась либо крошащаяся масса, либо материал с пустотами. Оказалось, секрет в точном соблюдении температурного режима на этапе предварительной сушки кварца.

Примечательно, что на https://www.jxgclkj.ru упоминается объем инвестиций 150 миллионов юаней — эти цифры не для галочки. Как минимум 30% этой суммы ушло на систему вакуумного прессования, которая исключает образование воздушных пор. В свое время мы тестировали образцы с разным процентом пустотности — даже 0.3% уже дают заметное снижение прочности на изгиб.

Что часто упускают из вида — фракционный состав наполнителя. Мелкая фракция (0.1-0.5 мм) дает гладкую поверхность, но снижает ударную вязкость. Крупная (1-3 мм) улучшает механические характеристики, но усложняет полировку. В kerrock обычно используют три контролируемые фракции, причем пропорции — ноу-хау производителя.

Особенности монтажа и частые ошибки

Самый болезненный момент — подготовка основания. Даже при использовании материала от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов мы сталкивались с деформациями из-за экономии на выравнивающем слое. Идеальная плоскость — не прихоть, а необходимость, потому что kerrock в отличие от гранита не терпит точечных нагрузок.

Резка — отдельная история. Рекомендуют алмазные диски с непрерывной кромкой, но мы экспериментальным путем выяснили: для тонких (12-20 мм) плит лучше подходят сегментированные диски с охлаждением. Правда, при этом образуется больше пыли — приходится использовать аспирацию.

Клей — тема для отдельного разговора. Двухкомпонентные эпоксидные составы дают лучшую адгезию, но требуют точного дозирования. Как-то пришлось переделывать целую столешницу из-за того, что мастер не выдержал пропорции — шов пошел волной через полгода.

Сравнительные характеристики с природным камнем

По водопоглощению kerrock показывает 0.01-0.02% против 0.2-0.5% у гранита — казалось бы, преимущество очевидно. Но на практике это означает другую проблему: конденсат на поверхности при перепадах температур. В проекте с каминной зоной столкнулись с постоянными потеками.

Термостойкость — спорный момент. Производители заявляют 150°C, но мы проверяли: при 120°C уже начинается обратимое изменение оттенка у темных образцов. Для кухонных столешниц это некритично, а вот для каминных полок — существенно.

По устойчивости к абразиву показатели близки к кварциту, но есть нюанс: царапины на kerrock менее заметны благодаря однородной структуре. Проводили тест с песком — после 1000 циклов истирания глубина повреждений составила 0.08 мм против 0.12 мм у мрамора.

Реальные кейсы применения

В торговом центре в Нижнем Новгороде использовали kerrock для напольного покрытия зоны фуд-корта. Через два года эксплуатации — минимальный износ в зонах максимальной проходимости. Правда, пришлось усиливать основание — стандартная стяжка не подошла.

Еще запомнился проект с отделкой лифтовых холлов — там важна была устойчивость к ударам. Сделали испытания: падение стального шара с высоты 1.5 м оставляло вмятину глубиной не более 0.3 мм. Для сравнения: у искусственного мрамора аналогичный тест показывал 1.2-1.5 мм.

Неудачный опыт тоже был — попытка использовать тонкие (6 мм) плиты для облицовки колонн. Не учли коэффициент температурного расширения — через зиму появились микротрещины в угловых соединениях. Вывод: для наружных работ нужны специальные модификации материала.

Перспективы развития материала

Судя по тенденциям, которые задают такие производители как ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, в ближайшие годы упор будет на увеличение форматов плит. Уже сейчас появляются образцы 3200x1600 мм — это открывает новые возможности для бесшовных поверхностей.

Интересное направление — гибридные составы с добавлением базальтового волокна. Мы тестировали экспериментальные образцы — прочность на разрыв увеличивается на 15-18%, но усложняется обработка.

Экологическая составляющая — не просто маркетинг. При производстве kerrock расходуется меньше воды по сравнению с натуральным камнем (около 70 л/м2 против 200 л/м2), но вопрос утилизации отходов пока решен не полностью. На том же заводе в Цзюйсине внедряют систему рециклинга обрезков.

Экономические аспекты выбора

Себестоимость квадратного метра kerrock складывается не только из цены материала. При расчете сметы многие забывают про коэффициент раскроя — для сложных проектов он может достигать 25-30%. Мы обычно закладываем 15% плюс 3-5% на брак.

Срок службы — дискуссионный вопрос. Производители дают гарантию 15 лет, но по нашим наблюдениям, при правильном монтаже материал сохраняет свойства и 20-25 лет. Другое дело, что за это время обычно меняются дизайнерские предпочтения.

Интересный момент: в сегменте премиум-отделки kerrock постепенно вытесняет травертин, а в среднем ценовом сегменте конкурирует с керамогранитом. Причем конкуренция идет не по цене, а по тактильным характеристикам — искусственный камень теплее на ощупь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- бордюр из искусственного камня

- кухонный уголок столешницы купить

- Непаропроницаемые столешницы для санузла

- кухонная столешница 600 600 купить

- искусственный камень бренд

- кухонная полка со столешницей

- подоконники из искусственного камня цена кориан биз

- какую столешницу выбрать для кухонного гарнитура

- длина искусственного камня

- столешницы из искусственного камня недорого кориан биз