шлифовка столешницы из искусственного камня

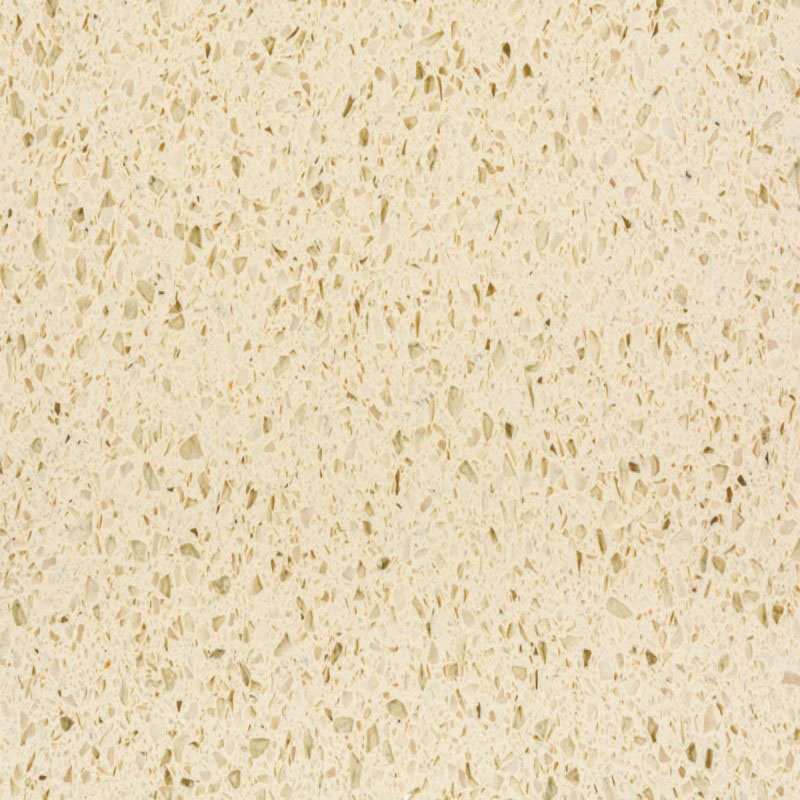

Когда клиенты спрашивают про шлифовка столешницы из искусственного камня, половина думает, что это как полировка мрамора — взял болгарку и поехал. На деле разница как между шампанским и брагой. Вот смотрю на образцы от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов — их кварц на срезе видно, что плотность неравномерная, и если шлифовать как акрил, получится волна.

Почему кварцевый камень капризнее акрила

Начну с банального: 93% кварца в плитах от того же jxgclkj.ru — это не просто цифра. При шлифовке фреза выгрызает мягкие связующие, а твёрдые зоны сопротивляются. Результат — ?пятнистый? глянец. Как-то в объекте на Таганской пришлось переделывать весь островной элемент — заказчик требовал идеальной плоскости, а после грубой шлифовки стык стал заметен как шрам.

Вспоминается технологи с завода в Цзянси — они показывали микротрещины после алмазных дисков 50-grit. Говорили: ?Не давите, кварц не прощает спешки?. Я тогда подумал — ну вот, китайцы учат. А через месяц сам убедился: при перегреве эпоксидная смола в структуре плавится, и появляются белёсые разводы.

Кстати, про инструмент. Для начального этапа беру гибридные франкфурты — не те, что для гранита, а с маркировкой QUARTZ. У них алмазное зерно мельче, но связка мягче. Если использовать стандартные, как для мрамора, на поверхности остаются царапины, которые потом не вышлифуешь даже пастой.

Ошибки при работе с кромками

Самое больное место — закруглённые кромки. Когда шлифуешь торец, давление нужно распределять по-другому. Однажды пришлось компенсировать косяк монтажников: они перетянули стяжки, и на водопаде появилась вогнутость в 2 мм. Пришлось шлифовать почти наугад — сначала алмазными чашками 200 мм, потом переходить на ручной инструмент.

Здесь часто ошибаются с последовательностью. Сначала обрабатывают торец, потом лицевую часть — а надо параллельно, контролируя переход. Иначе получается ?ступенька?, которую видно под углом. Проверяю ладонью — если чувствуется перепад, значит, где-то поторопился.

Для сложных профилей типа double radius использую гибкие шлифовальные колодки. Жёсткие подошвы не повторяют изгиб, и кромка получается угловатой. Кстати, материалы от Ганьцу Цзюйсинь здесь выигрывают — у них однородность структуры позволяет шлифовать без сюрпризов.

Химия и температура: что не пишут в инструкциях

Полироли для кварца — отдельная тема. Итальянские составы типа Tenax часто дают временный эффект, потому что не взаимодействуют с эпоксидной смолой. После тестов с образцами с jxgclkj.ru остановился на немецких пастах с цеолитами — они заполняют микропоры, а не просто создают плёнку.

Температура в помещении — фактор, который все игнорируют. При +15°C паста кристаллизуется дольше, приходится делать два прохода с промежуточной сушкой. Как-то работал зимой на неотапливаемом объекте — в итоге появились ?облака? из-за конденсата в структуре камня.

Спиртовые растворы для финишной очистки — спорный момент. Производители не рекомендуют, но на практике без них белые разводы от воды. Решение нашли эмпирически: 70% изопропиловый спирт + микрофибра с ворсом 0.1 мм. Важно не тереть, а промакивать — иначе абразивные частицы с ткани оставляют хаотичные риски.

Кейс: реанимация столешницы после непрофессионального ремонта

В прошлом месяце пришлось исправлять последствия ?ремонта? от шабашников. Они пытались убрать скол на углу болгаркой с лепестковым диском — получился кратер глубиной 3 мм. Плюс термошок — вокруг пятно побелело.

Восстановление заняло три дня: сначала фрезеровал вмятину алмазным фрезером 8 мм, потом послойно заполнял эпоксидкой с кварцевой пылью от того же производителя. Здесь важно было подобрать тон — взял обрезок от Ганьцу Цзюйсинь, растёр в порошок и смешал со смолой. После полимеризации шлифовка шла в семь этапов, начиная с 400 grit.

Итог: клиент не нашёл место ремонта даже с лупой. Но такой подход — палка о двух концах. Если бы скол был на видном месте, пришлось бы менять весь элемент. Поэтому всегда говорю заказчикам — не пытайтесь ремонтировать кварц самостоятельно. Экономия в 5 тысяч рублей обернётся заменой за 50 тысяч.

Про оборудование, которое действительно работает

За 12 лет перепробовал кучу машинок — от дешёвых китайских до Festool. Остановился на Flex с водяным охлаждением. У них вибрация сведена к минимуму, а это критично для шлифовка столешницы из искусственного камня. При высоких оборотах дешёвые машины создают эллипсные движения — и поверхность получается не плоской, а в мелкую ?рябь?.

Вакуумные присоски — ещё один больной вопрос. После шлифовки нужно фиксировать плиту для контроля геометрии. Стандартные присоски часто отскакивают — пришлось заказывать кастомные с мягкими краями. Особенно важно для крупных элементов типа подоконников длиной свыше 3 метров.

Измеряю плоскость не лазером, как многие, а старым дедовским способом — алюминиевой рейкой 2 метра с поверочной линейкой. Лазер не показывает локальные провалы до 0.5 мм, а они как раз критичны для стыков. Кстати, на сайте jxgclkj.ru есть полезные данные по допустимым отклонениям — но это скорее для справки, на практике допуски приходится ужесточать вдвое.

Выводы, которые не найти в учебниках

Главное — не гнаться за скоростью. Видел, как коллеги за день шлифуют кухню в 10 погонных метров. Результат — через полгода клиенты жалуются на потускнение в зонах активного использования. Лучше делать за три дня, но с тремя контрольными точками: после грубой шлифовки, после полировки и после установки.

Совет по материалам: если берёте кварц от Ганьцу Цзюйсинь — не экономьте на инструменте. Их плиты плотнее среднерыночных, зато меньше риск сколов при эксплуатации. Проверено на объектах с проходимостью 200+ человек в день — через два года поверхность как новая.

И последнее: никогда не гарантируйте ?вечный глянец?. Даже самый качественный кварц со временем теряет 10-15% блеска из-за микроцарапин. Объясняю клиентам так — это как с дорогой обувью: можно регулярно полировать и она будет выглядеть отлично, но если ходить в ней по гравию — следы останутся. Честность в мелочах строит репутацию лучше, чем разрекламированные ?вечные? покрытия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- заказать столешницу из искусственного камня кориан биз

- искусственный камень воронеж

- искусственный камень симферополь

- какую столешницу выбрать для ванной комнаты

- кухонный гарнитур светлый темная столешница

- кухонный гарнитур с черной столешницей

- купить на озон искусственный камень

- кухонная столешница 38мм купить в москве

- цена искусственного камня спб

- глубина столешницы кухонного гарнитура