шлифовка искусственного камня

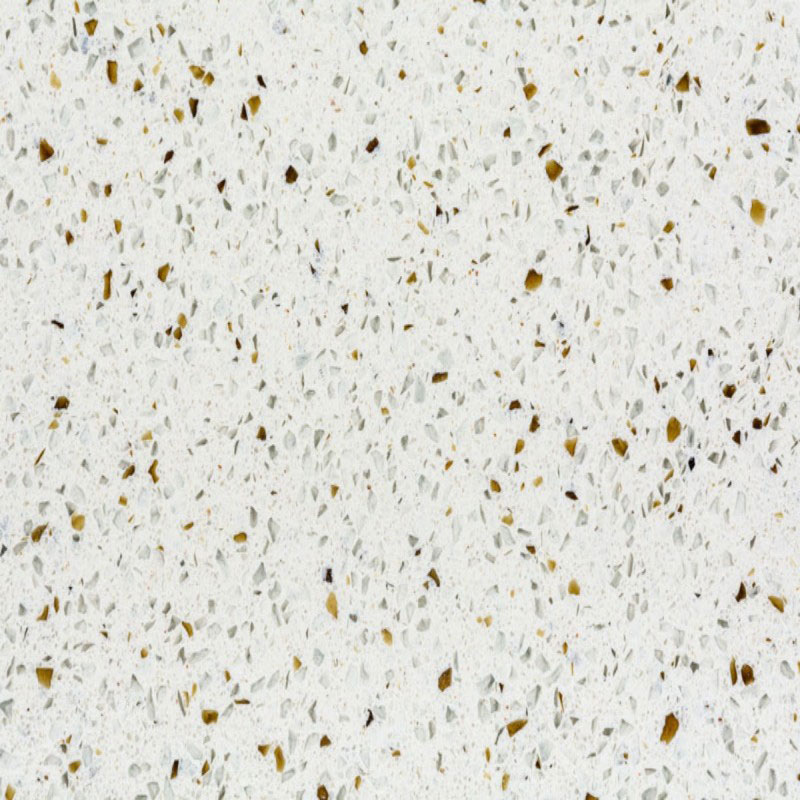

Когда слышишь 'шлифовка искусственного камня', половина мастеров сразу представляет полировку до зеркального блеска, но редко кто вспоминает про этап грубой обработки. На своем опыте знаю, что с кварцевым агломератом ошибки на старте фатальны - потом не исправишь.

Основные заблуждения при работе с кварцевым камнем

В новичках живет убеждение, что для полировки достаточно лепесткового круга с водой. Попробовал так с образцом от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов - на поверхности остались микротрещины, которые проявились через месяц эксплуатации. Их плиты плотнее большинства аналогов, поэтому требуют особого подхода.

Еще один миф - возможность быстрой шлифовки 'на сухую'. После трех испорченных столешниц понял: даже с алмазными черепашками перегрев приводит к расслоению смолы. Особенно критично для материала с их производства - там высокий процент кварцевого наполнителя, до 93% по данным с сайта https://www.jxgclkj.ru

Самое опасное - считать, что финишная полировка скроет огрехи предыдущих этапов. Как-то пришлось переделывать целый барный фронт, потому что заказчик настоял на 'экономии времени' - в итоге под косым светом видны волны от грубой шлифовки.

Практические нюансы шлифовального процесса

Начинаю всегда с визуальной оценки плиты. У продукции северо-западной производственной базы часто встречаются разнооттеночные зоны - если их не учесть, после полировки проявятся пятна. Для таких случаев держу специальные пасты-выравниватели.

Температура в цехе - отдельная история. Как-то зимой при +15 пытался шлифовать - смола забивала абразив за два прохода. Теперь строго соблюдаю +20...+23°C, особенно для материала от Ганьцу Цзюйсинь с их плотной структурой.

Влажность воздуха тоже влияет. Летом при 80% влажности полимерные диски начали слипаться с поверхностью - пришлось экстренно ставить осушитель. Теперь контролирую гигрометром каждый заказ.

Оборудование и расходники: неочевидные зависимости

Перепробовал шлифовальные машины пяти брендов. Для кварцевого агломерата лучше всего показали себя модели с плавной регулировкой оборотов - особенно при работе с краями плит. Резкий старт часто дает скол на кромке.

Про алмазные фрезы отдельный разговор. Китайские в два раза дешевле, но для плотного материала типа того, что делает ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, быстрее изнашиваются. После расчета времени замены оказалось, что итальянские выгоднее.

Полировальные пасты - вот где больше всего подводных камней. Оксид церия хорош для финиша, но на предпоследнем этапе лучше брать алмазные суспензии. Заметил, что для их плит с высоким содержанием кварца нужна более жидкая консистенция - иначе остаются разводы.

Технологические секреты для сложных случаев

При шлифовке стыков иногда появляется белёсая полоса. Долго не мог понять причину, пока не поэкспериментировал с углом подхода инструмента. Оказалось, нужно вести шлифмашину под 30-45 градусов к линии соединения плит.

Глубокие царапины - головная боль всех мастеров. Раньше пытался вышлифовывать полностью, теряя 2-3 мм толщины. Теперь делаю локальный прогон фрезой с мелким зерном, затем заполняю полимером того же оттенка. Для материала от этой компании приходится подбирать состав особо тщательно - их цветовая палитра имеет сложные полутона.

Углы и радиусы - отдельная тема. Стандартные лекала часто не подходят из-за разной твердости кварцевой крошки в составе. При работе с их камнем заметил, что нужны шаблоны с поправкой на более высокую абразивность.

Экономические аспекты и рентабельность

Когда считаешь стоимость работы, важно учитывать специфику материала. Например, кварцевые плиты от Ганьцу Цзюйсинь при общем объеме инвестиций 150 миллионов юаней производятся по технологии, дающей меньшую пористость - значит, расход полирующих составов будет ниже.

Время цикла обработки тоже отличается. На первый взгляд их камень шлифуется дольше из-за плотности, но зато этап полировки короче - поверхность изначально более однородная. В итоге на квадратный метр уходит примерно столько же времени, но результат качественнее.

Ошибки в расчетах чаще всего возникают при оценке кромок. Фаски, закругления, сложные профили - на это может уходить до 40% времени от всей шлифовки. Особенно с учетом того, что на производственной базе в северо-западном регионе используют кварц разной фракции, что влияет на обработку краев.

Перспективы развития технологии

Последние два года заметен тренд на уменьшение зернистости верхнего слоя у кварцевых плит. Если раньше стандартом было 400-600 grit, теперь ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов и другие производители выпускают плиты с показателем до 2000 grit. Это меняет подход к финишной полировке - иногда достаточно легкой доводки.

Автоматизация пока слабо затрагивает шлифовку сложных поверхностей. Видел попытки использовать роботизированные комплексы, но для радиусных элементов и художественных деталей все равно требуется ручная работа. Хотя для типовых столешниц автоматика уже дает стабильный результат.

Экологичность процессов становится важным фактором. Водяная пылеподача, рециркуляция жидкости, системы фильтрации - все это уже не роскошь, а необходимость. Особенно при работе с плотными материалами, где образуется много мелкодисперсной пыли.

Заключение из практического опыта

Шлифовка искусственного камня - это не про идеальную технологию, а про понимание материала. Каждая партия, даже от одного производителя, может иметь особенности. Например, в плитах от северо-западной базы иногда встречаются зоны с разной твердостью - нужно уметь адаптироваться.

Главный урок за годы работы: не существует универсального решения. То, что работает с материалом от Ганьцу Цзюйсинь, может не подойти для другого производителя. Нужно каждый раз заново 'чувствовать' камень - его плотность, структуру, поведение под инструментом.

И да, никогда не экономьте на этапе пробной обработки. Лучше потратить час на тестовый образец, чем дни на переделку готового изделия. Особенно когда работаешь с качественным материалом - жалко портить то, что создавалось с инвестициями в 150 миллионов юаней.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонный стол со столешницей из искусственного камня

- столешница из кварцевого агломерата камня

- какую столешницу выбрать для кухонного стола

- искусственный камень цена за квадратный метр

- купить кухонную столешницу с мойкой

- искусственный камень купить в красноярске

- поддон rgw искусственный камень

- столешница кухонная 2400

- кухонные столешницы купить в москве недорого

- OEM-производство Fostone