что можно сделать из кухонных столешниц

Когда слышишь про переработку кухонных столешниц, большинство сразу представляет банальные полки или подставки. Но за 11 лет работы с композитными материалами я убедился: потенциал здесь куда шире, хоть и со своими 'подводными камнями'. Особенно интересно работать с остатками от крупных производителей — например, когда к нам на переработку поступают обрезки от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов. Их кварцевые агломераты с характерной высокой плотностью открывают совсем другие возможности.

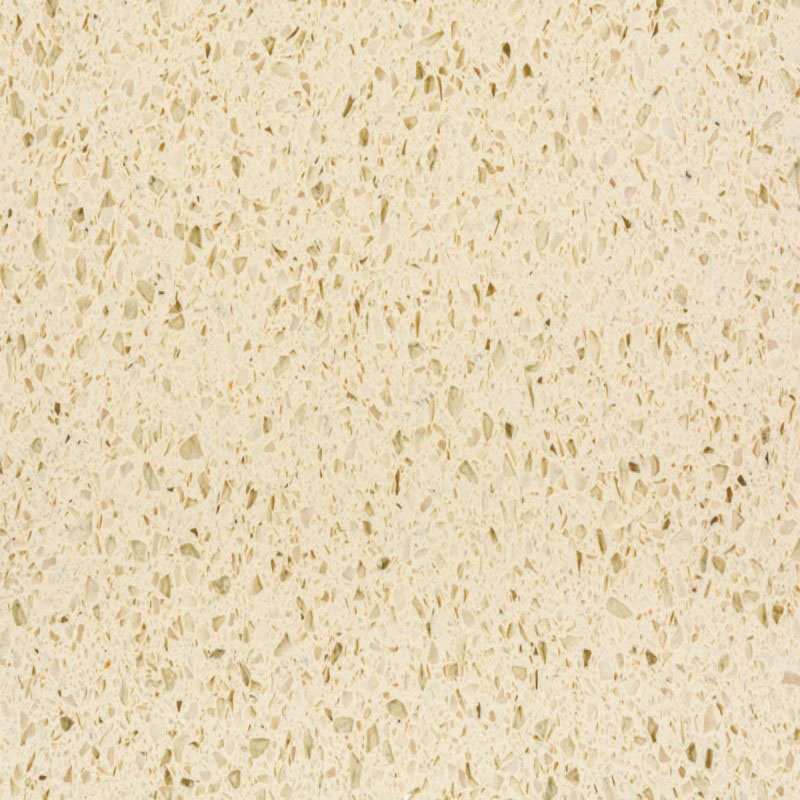

Почему кварц — это не просто 'остатки'

В отличие от постформинг-столешниц, кварцевые плиты сохраняют структурную целостность даже в обрезках. Помню, как в 2019 году мы получили партию бракованных плит с их производства — некондиция по цвету, но физические свойства идеальные. Первой мыслью было пустить на столешницы для дачных кухонь, но тогда бы 40% материала ушло в крошку.

Ключевой прорыв случился, когда мы оценили модуль упругости — оказалось, из пластин толщиной от 12 мм можно фрезеровать полноценные ножки для барных стоек. Правда, пришлось менять режимы резания: стандартные алмазные диски для керамогранита тут не подходили, требовалась специальная оснастка. Зато теперь такие проекты идут отдельной строкой в заказах.

Важный нюанс: не все кварцевые агломераты одинаково подходят для вторичного использования. В случае с ООО Ганьцу Цзюйсинь стабильность геометрии даже в мелких фрагментах позволяет работать с точностью до миллиметра — это редкость для материалов такого класса.

Реальные кейсы: от ошибок к успешным решениям

Самая показательная история — попытка сделать садовые скамейки из цельных кусков столешниц. В теории всё сходилось: прочность, влагостойкость, декоративность. Но мы не учли температурные деформации — при перепадах от -30°C до +35°C в уральском климате стыки начали 'играть'. Пришлось разрабатывать компенсационные пазы, что увеличило трудоёмкость на 25%.

Зато удачным оказалось решение с подоконниками для панорамных окон. Использовали полосы шириной 15-20 см, которые обычно считаются отходами. После полировки кромок и укрепления стекловолокном с обратной стороны получились изделия, которые уже три года стоят в бизнес-центре Екатеринбурга без намёка на деформацию.

Ещё один неожиданный вариант — основания для ванных консолей. Тут важна была именно малая пористость материала от https://www.jxgclkj.ru, что исключает впитывание влаги. Правда, пришлось отказаться от стандартного крепежа — разрабатывали скрытые кронштейны с дистанционированием.

Технологические тонкости, о которых не пишут в инструкциях

При распиле кварцевых столешниц образуется много мелкодисперсной пыли — без промышленных пылесосов с HEPA-фильтрами работать невозможно. Мы начинали с обычных строительных аспираторов, но через месяц двигатель выходил из строя. Сейчас используем трёхступенчатую систему очистки, особенно критично при работе с тёмными сортами кварца.

Склейка — отдельная тема. Эпоксидные составы должны подбираться под конкретную марку агломерата. Для материала от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов лучше всего показали себя двухкомпонентные адгезивы немецкого производства, хотя их стоимость на 30% выше аналогов. Экономить здесь бессмысленно — все 'ускоренные' варианты давали заметные швы через полгода.

Интересный момент: при фрезеровке декоративных элементов мы обнаружили, что скорость резания влияет на тепловое расширение. При превышении 3000 об/мин на кромках появлялись микротрещины, невидимые сразу, но проявляющиеся после полировки. Оптимальным оказался диапазон об/мин с водяным охлаждением.

Экономика переработки: что действительно выгодно

Первое заблуждение — что из обрезков можно делать сувенирную продукцию. Себестоимость обработки мелких элементов (подставки под горячее, брелоки) превышает розничную цену в 2-3 раза. Реальная рентабельность начинается с изделий площадью от 0.3 м2.

Наиболее экономически оправданные направления: столешницы для ванных комнат (используем полосы 40-60 см), барные стойки (здесь важна монолитность, которую обеспечивает производственная база кварцевых плит северо-западного региона), основания для кухонных островов.

Отдельно стоит отметить мебельные фасады — но тут есть нюанс. При толщине менее 15 мм требуется дополнительное армирование, иначе возможны прогибы. Мы отработали технологию с алюминиевыми подложками, что добавляет ~15% к стоимости, но даёт гарантию 10 лет.

Перспективные направления, которые ещё в тестировании

Сейчас экспериментируем с термоформингом — пытаемся создавать гнутые элементы для мебели в стиле хай-тек. Пока стабильный результат получается только с радиусом изгиба от 500 мм, но для некоторых дизайнерских решений этого уже достаточно. Основная сложность — разные коэффициенты расширения смолы и кварцевой крошки при нагреве.

Ещё одно направление — комбинирование с деревом. Казалось бы, банально, но если использовать кварцевые вставки как усиливающие рёбра в столешницах из массива, получается интересный симбиоз прочности и декоративности. Правда, клеевой шов требует особого внимания — разные материалы по-разному работают на сдвиг.

На подходе проект с использованием кварцевых пластин в качестве экранов для радиаторов отопления. Теплопроводность достаточная, а внешний вид превосходит стандартные решения. Но пока не решён вопрос с креплением — при перегреве выше 75°C возможно отслоение декоративного слоя.

Что точно не стоит делать — горький опыт

Пытались делать ступени для лестниц — оказалось, что абразивный износ неравномерный. В зонах активного хождения за 2-3 года появлялась заметная выемка, хотя общая прочность сохранялась. Декоративная ценность терялась безвозвратно.

Ещё одна неудача — уличные мангалы. Теоретически кварц выдерживает температуры до 300°C, но точечный нагрев от углей приводит к локальным деформациям. После двух сезонов такие изделия покрывались сеткой микротрещин.

Столешницы для лабораторий — тоже не лучшая идея. Химическая стойкость достаточная, но статические заряды на поверхности собирают пыль, что критично для точных измерений. Пытались наносить антистатические покрытия, но они снижают устойчивость к царапинам.

В итоге могу сказать: потенциал кухонных столешниц как сырья действительно недооценён. Но успех зависит от трёх факторов — понимания физики материала, правильного оборудования и готовности экспериментировать. Как показывает практика сотрудничества с ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, даже стандартные кварцевые плиты можно превращать в уникальные изделия — главное учитывать их специфику и не пытаться слепо копировать решения для других материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- серый кухонный гарнитур черная столешница

- кухонная барная столешница

- Термостойкие кухонные столешницы

- искусственный камень омск

- искусственный камень преимущества

- раковины кварцевого камня для ванной

- столешницы из искусственного камня недорого кориан биз

- искусственный камень столешница в ванную недорого

- брянск столешницы кухонные

- полировка искусственного камня цена