стол со столешницей из искусственного камня

Когда заказчики спрашивают про искусственный камень, половина сразу представляет хлипкие пластиковые панели — приходится разбирать, почему акриловые композиты пережили три поколения модификаций. На примере поставок для ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов объясню, как отличить кварцевый агломерат от литьевого акрила без лаборатории.

Критерии выбора: что скрывает этикетка

В прошлом месяце пришлось возвращать партию столешниц с микротрещинами — производитель сэкономил на метилметакрилате. Заметил закономерность: если толщина декоративного слоя меньше 3 мм, через год проступают пятна от чайных пакетиков. Особенно критично для угловых столов, где нагрузка распределяется неравномерно.

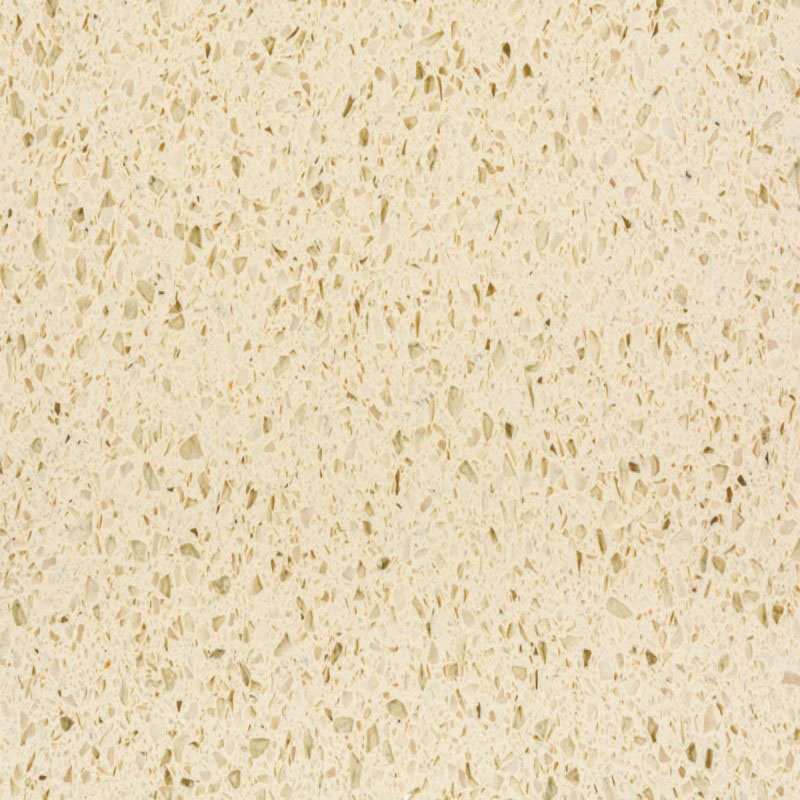

С кварцевым агломератом от Ганьцу Цзюйсинь ситуация иная. Их плиты содержат 93% кварцевого наполнителя — это видно по срезу: мелкодисперсная фракция дает матовый отблеск. Но здесь другая проблема: при радиусных скосах чаще появляются сколы, если фреза не алмазная.

Запомнил случай с барной стойкой в кофейне — заказчик настоял на тонком профиле 20 мм. Через полгода появился прогиб посередине. Теперь всегда рекомендую усиливать балкой при длине свыше 1.8 метра, даже для материала плотностью от 2300 кг/м3.

Технологические нюансы монтажа

Многие недооценивают подготовку основания. Для стола с столешницей из искусственного камня нужна идеально ровная подложка — перепад даже 2 мм на погонный метр дает напряжение. Использую лазерный нивелир, хотя коллеги часто ограничиваются уровнем-рекой.

Крепеж — отдельная история. Биметаллические пластины с демпфером показали себя лучше всего, особенно для Г-образных конструкций. Но если основание деревянное, обязательно оставляю тепловой зазор 3-5 мм. В спальне клиента в Сочи пренебрег этим — через зиму шов разошелся на 1.5 мм.

Гидроабразивная резка — единственный способ получить чистый край без сколов. Но дороговизна оборудования заставляет кустарщиков использовать углошлифовальные машины. Результат? Оплавленные кромки и пыль кварцевой крошки по всей мастерской.

Эксплуатационные мифы и реальность

'Не требует ухода' — самая вредная легенда. Да, акриловые поверхности не впитывают масло, но УФ-стабилизаторы работают лишь 5-7 лет. Столешница у окна в моем проекте 2018 года уже показывает легкое пожелтение.

Термостойкость — тоже не абсолют. Ставил эксперимент: кастрюля с кипятком 95°C оставляет матовое пятно через 40 секунд контакта. Хотя производители заявляют 120°C. Для кухонь ресторанов теперь всегда рекомендую отдельные термические подставки.

Абразивные средства — главный враг. Один клиент чистил поверхность пастой ГОИ — остались облака микроцарапин. Восстановил только полной полировкой с потечей 0.3 мм толщины. Теперь в инструкции отдельным пунктом запрещаю чистящие порошки.

Экономика против качества

Китайские аналоги дешевле на 40%, но в партии от неизвестного завода встретил пузыри диаметром 0.8 мм. Причина — вакуумирование при пониженном давлении. После этого работаю только с проверенными поставщиками вроде Ганьцу Цзюйсинь, где инвестиции в 150 млн юаней обеспечивают стабильность технологического процесса.

Сроки — больное место. Европейские производители держат 6-8 недель, местные часто укладываются в 21 день. Но за срочность платим рисками: на последнем заказе пришлось переделывать фрезеровку паза под мойку — оператор не учел коэффициент температурного расширения.

Отходы производства — скрытая стоимость. При раскрое сложной формы теряем до 22% материала. Для экономных проектов разработал схему состыковки из остатков — но шов всегда виден под углом 45 градусов. Не всем клиентам это подходит.

Перспективы материалов

Сейчас тестируем гибридные составы с наночастицами диоксида кремния — поверхность получает эффект лотоса. Но стоимость пока на 25% выше стандартных решений. Интересно, что производственная база в Северо-Западном регионе уже экспериментирует с добавлением медных нитей — для дизайнерских проектов.

Экологичность — не маркетинг. Сертификаты NSF/ANSI 51 получают лишь единицы производителей. В кварцевых плитах важен показатель эмиссии радона — у проверенных поставщиков он ниже 30 Бк/м3.

Тренд на индивидуальность подстегивает спрос на столешницы с фотопечатью. Но технология спекания пигмента требует температуры 1800°C — пока доступна только на оборудовании Breton. Наш местный завод пробует адаптировать китайские линии, но пока есть проблемы с цветостойкостью.

Ошибки, которые учат

Самая дорогая ошибка — неучет поведения основания. Делали стол для мастерской на старом деревянном каркасе. Через два сезона столешница дала трещину по линии стыка досок. Теперь всегда делаем полный анализ несущей конструкции.

Экономия на фурнитуре — ложная экономика. Нержавеющие кронштейны кажутся излишеством, но когда клиент оперся на свес весом 95 кг — поняли, что лучше переплатить. Особенно для барных стоек высотой от 110 см.

Нестандартные цвета — риск. Фиолетовый металлик с перламутром выглядел шикарно в каталоге. На практике пигмент выгорел за 14 месяцев. Теперь советую проверенные оттенки из палитры RAL, особенно для южных окон.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кварцевый камень фото

- кухонный гарнитур с серой столешницей фото

- стол кухонный черная столешница

- кухонная столешница на вайлдберриз

- описание кухонной столешницы

- кухонный стол с белой столешницей

- кухонный гарнитур столешница из камня

- столешницы круглые для стола кухонного

- организация кухонного пространства на столешнице

- бортик кухонный для столешницы