столешницы из искусственного камня технология

Когда слышишь про ?столешницы из искусственного камня?, большинство сразу представляет себе акриловые поверхности, хотя в последние пять лет рынок уверенно смещается в сторону кварцевого агломерата. Наша компания ООО ?Ганьцу Цзюйсинь Технологии Кремниевых Материалов? как раз специализируется на производстве кварцевых плит - того самого сырья, из которого потом режутся эти самые столешницы. Часто сталкиваюсь с тем, что заказчики путают технологии, и приходится объяснять: если для акрила важен ручной формовочный процесс, то для кварцевых поверхностей ключевое значение имеет промышленное прессование под высоким давлением.

Кварцевый агломерат против акрила: где кроются реальные различия

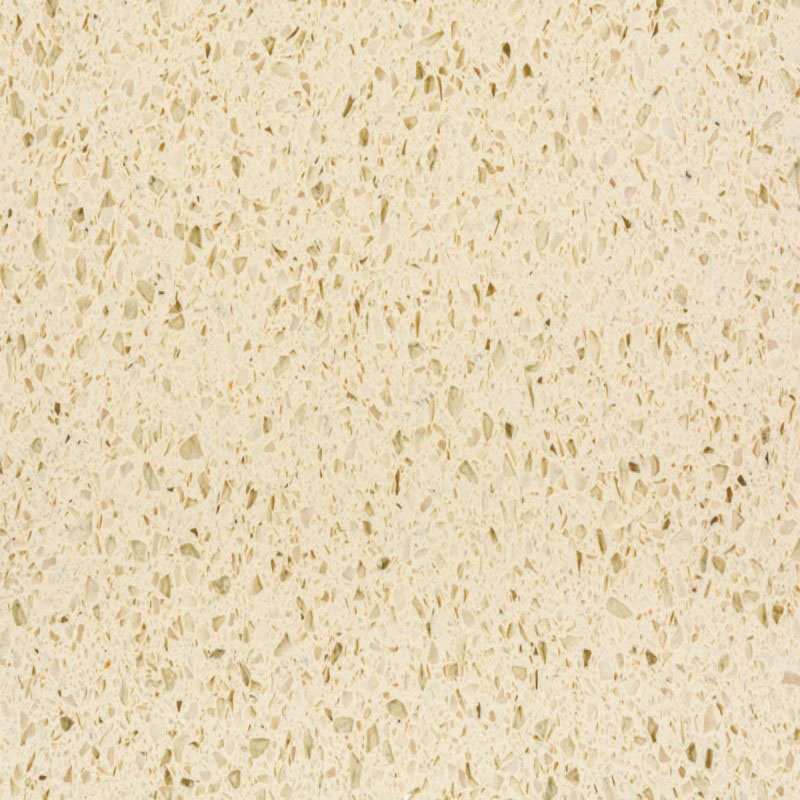

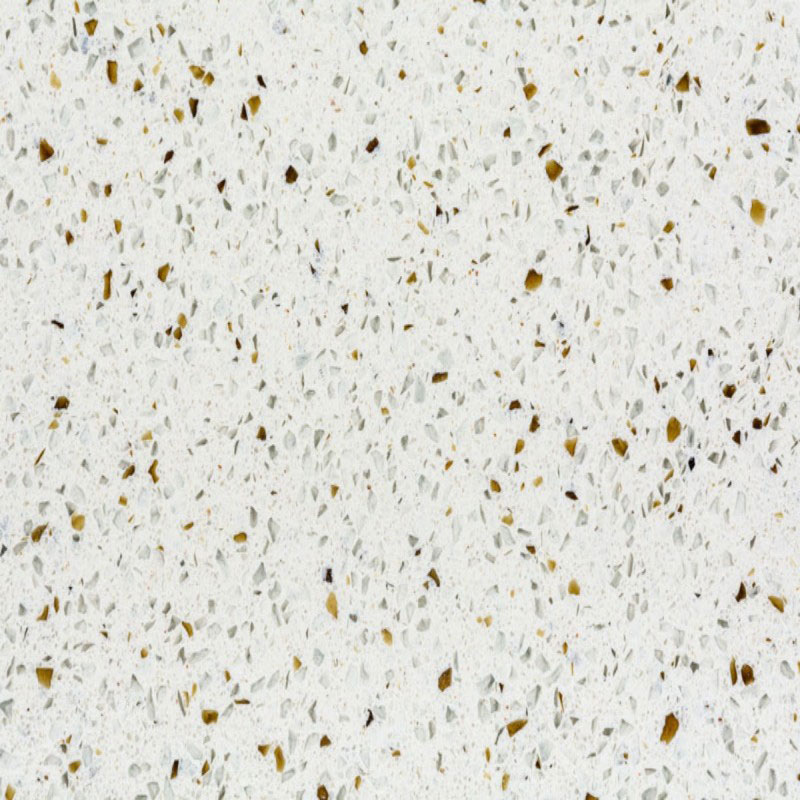

В 2018 году мы на собственном опыте убедились, что многие подрядчики не различают природу материалов. Как-то раз заказчик принес образец с явными признаками акрилового камня, но требовал ?сделать из кварца?. Пришлось показывать на срезе: у акрила видна однородная структура, а в нашем кварцевом агломерате от ООО ?Ганьцу Цзюйсинь? просматриваются натуральные включения - именно за счет содержания кварцевого песка до 93%.

Технология vibro-compression, которую мы используем на производстве, позволяет добиться плотности до 2300 кг/м3. Для сравнения: у акриловых аналогов редко превышает 1800 кг/м3. Это не просто цифры - на практике это означает, что через год эксплуатации на кварцевой столешнице не останется следов от винных пятен, которые въедаются в акрил.

Кстати, о толщине. Стандартные 20 мм - не догма. Для барных стоек мы часто рекомендуем 30 мм, но здесь важно понимать: при резке такого материала нужен специальный инструмент с алмазными дисками. Обычная болгарка просто перегреет кромку.

Производственные нюансы: что не пишут в технических паспортах

На нашем заводе в процессе отладки линии было несколько неудачных экспериментов с полимерными смолами. Выяснилось, что при температуре ниже +15°C вяжущий компонент начинает кристаллизоваться, что приводит к образованию микротрещин после полимеризации. Пришлось перестраивать систему климат-контроля в цехе.

Сейчас мы строго выдерживаем температурный режим на всех этапах - от замеса смеси до шлифовки. Кстати, о шлифовке: многие недооценивают важность этого этапа. Правильно отполированная поверхность не просто блестит - она приобретает дополнительную стойкость к загрязнениям за счет закрытия пор.

Особенно сложно работать с темными оттенками типа ?Black Noir? - малейшая пыль при шлифовке оставляет видимые риски. Для таких материалов мы выделили отдельную герметизированную камеру с системой фильтрации воздуха.

Ошибки при раскрое и их последствия

Помню случай, когда подрядчик пытался сэкономить на раскрое и сделал прямой рез без фасок. В результате при монтаже образовалась напряженная зона, и через полгода по стыку пошла трещина. Теперь всегда настаиваю на скругленных кромках - даже если заказчик просит ?остро и современно?.

Раскрой - это отдельная наука. Недавно пришлось переделывать целую партию для кухни в хрущевке: изначально неправильно рассчитали раскладку плит, не учли неровность стен. В итоге по периметру образовались щели до 15 мм, которые пришлось закрывать декоративными накладками.

Важный момент: при проектировании столешниц из искусственного камня всегда нужно закладывать запас по длине. Наш материал, производимый на оборудовании Breton, хоть и стабилен, но все же требует компенсационных зазоров. Особенно это критично для изделий длиннее 3 метров.

Монтажные хитрости, которые не найти в инструкциях

За десять лет работы накопилась целая коллекция монтажных казусов. Самый запоминающийся - когда бригада установила столешницу без учета прогиба основания. Результат - трещина по линии мойки через две недели. Теперь всегда требуем проверки несущей конструкции лазерным уровнем.

Для крепления к стене мы разработали свою систему кронштейнов с компенсационными прокладками. Стандартные уголки не подходят - они создают точечные напряжения. Лучше использовать планки по всей длине, особенно для Г-образных конструкций.

Стыковка - отдельная головная боль. Раньше использовали двухкомпонентный клей, но со временем швы желтели. Перешли на полиэфирные составы с УФ-стабилизаторами - дороже, но надежнее. Кстати, стык лучше располагать не по центру, а смещать к одной из стен.

Эксплуатационные ограничения, о которых молчат продавцы

Часто вижу в салонах демонстрации, где по кварцевой поверхности водят ножами. Да, царапин не остается, но это не значит, что материал вечный. При точечном ударе острым предметом могут образоваться сколы - особенно на кромках.

Термостойкость - еще один миф. Да, наш кварцевый агломерат выдерживает до 180°C, но резкий перепад температур (например, поставили с мороза горячую сковороду) может вызвать микротрещины. Об этом всегда предупреждаем клиентов при приемке заказа.

Химическая стойкость - относительна. Сильные щелочи типа чистящих средств для духовок действительно не оставляют следов, но некоторые красители из фруктов (например, гранат или свекла) могут проникать в микропоры. Рекомендуем специальные защитные пропитки, хотя производители об этом часто умалчивают.

Перспективы развития технологий

Сейчас мы в ООО ?Ганьцу Цзюйсинь? тестируем новую линейку с увеличенным содержанием кварца - до 96%. Проблема в том, что при такой концентрации сложнее добиться равномерности цвета. Но если получится, это будет прорыв по износостойкости.

Интересное направление - столешницы с интегрированным подогревом. Пока экспериментируем с токопроводящими добавками, но есть сложности с равномерностью нагрева. Думаю, через пару лет решим эту задачу.

Еще одно перспективное направление - ультратонкие плиты (10-12 мм) для фасадов. Технология та же, но требования к шлифовке выше. Пока добились стабильного результата только на светлых оттенках.

Экономические аспекты производства

Многие не понимают, почему кварцевые столешницы дороже акриловых. Дело не только в сырье - сам процесс производства энергоемок. На нашем заводе только на вакуумное прессование уходит до 40 кВт/ч на одну плиту.

Себестоимость сильно зависит от объема партии. Мелкие заказы (менее 20 м2) часто оказываются нерентабельными из-за настроечных работ. Поэтому мы стараемся объединять заказы в серии.

Логистика - отдельная статья расходов. При транспортировке плит длиннее 3 метров требуется специальный крепеж. Однажды потеряли целую партию из-за неправильной фиксации в кузове - теперь разработали собственные транспортные контейнеры.

В итоге хочу сказать: технология столешниц из искусственного камня - это не просто раскрой и полировка. Это комплексный процесс, где важна каждая мелочь - от выбора сырья до финишного монтажа. И наш опыт в ООО ?Ганьцу Цзюйсинь Технологии Кремниевых Материалов? показывает, что только при контроле на всех этапах можно гарантировать качество готового изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- купить подоконник из искусственного камня в спб

- купить столешницу для кухонного острова

- hanex искусственный камень официальный

- staron искусственный камень официальный сайт

- изготовить столешницу из искусственного камня

- чем отличается кварцевый камень от акрилового

- изготовление кухонных столешниц из искусственного камня

- матовый искусственный камень столешницы

- столешница для ванной комнаты под раковину цена

- кухонная столешница 700