столешница из искусственного камня из чего сделана

Когда клиенты спрашивают про состав искусственного камня, часто представляют себе что-то монолитное и безупречное. На деле же даже в пределах одного производства рецептуры плавают – где-то добавили больше крошки, где-то сэкономили на смоле. Вот например у Ганьцу Цзюйсинь в партии кварцевых агломератов стабильно 93% минерального наполнителя, но это не значит, что все производители выдерживают такие пропорции.

Базовые компоненты: что скрывается за глянцевой поверхностью

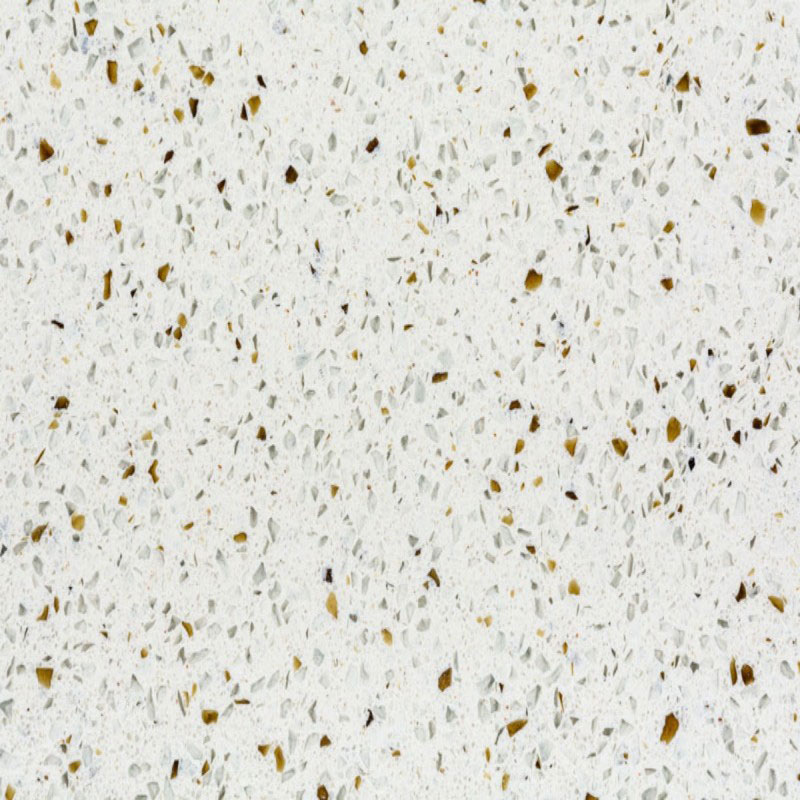

Если брать кварцевый агломерат – а это самый популярный вариант для кухонных столешниц – основа тут дробленый кварц. Не песок, а именно дробленый, фракцией от 0.1 до 3 мм. Кстати, многие путают: если видите ровный однородный рисунок без прожилок – перед вами скорее всего акрил, а не кварц. В акриловых плитах минеральной крошки всего 60-70%, остальное – полимерная матрица.

Смолы используют обычно полиэфирные, но для премиум-сегмента – эпоксидные. Разница не только в цене: эпоксидка меньше желтеет со временем, но и работать с ней сложнее. Помню, на одном из объектов заказчик настоял на эпоксидной смоле для столешницы в патио – пришлось делать подогрев помещения перед монтажом, иначе материал не схватывался как следует.

Пигменты – отдельная история. Неорганические оксиды металлов дают стабильный цвет, но дороже. Органические дешевле, но на солнечной стороне могут выцветать. В производстве ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов используют именно неорганические пигменты – видно по тому, как ведут себя образцы при испытаниях на ультрафиолет.

Технологические нюансы, которые влияют на результат

Вакуумное вибропрессование – ключевой этап для кварцевого камня. Если вакуум недостаточный, остаются микропузырьки. Потом в этих местах может начаться раскол при точечной нагрузке. Проверял как-то столешницу конкурентов – вроде бы плотная структура, но при осмотре под углом видны мелкие раковины.

Термообработка – еще один критичный момент. Недостаточная температура – неполная полимеризация, перегрев – внутренние напряжения. На сайте jxgclkj.ru правильно акцентируют, что у них калиброванный обжиг при 85°C. Это оптимально для кварцевых композитов.

Шлифовка и полировка – финишные операции, но именно они определяют восприятие. Глянец 99 единиц по глоссметру достигается только при использовании алмазных дисков с постепенным уменьшением зернистости. Дешевые аналоги оставляют микропритыки, которые со временем становятся центрами загрязнений.

Распространенные заблуждения и реальные проблемы

?Искусственный камень не царапается? – миф. Любой материал царапается, вопрос в степени. Кварцевый агломерат тверже акрила, но металлическим скребком его повредить можно. Всегда рекомендую клиентам использовать разделочные доски, даже для кварца.

?Не впитывает жидкости? – тоже не совсем точно. При контакте с маслом или вином на 24 часа возможно поверхностное проникновение. Правда, в отличие от натурального камня, искусственный не формирует устойчивых пятен – достаточно абразивной пасты для восстановления.

Самая частая проблема на практике – не сам материал, а стыки. Даже при идеальной резке стык остается слабым местом. Особенно в угловых модулях, где нагрузка распределяется неравномерно. Решение – либо монолитные Г-образные плиты (дорого), либо дополнительное армирование в зоне шва.

Практические наблюдения из монтажного опыта

Толщина плиты – не всегда определяющий фактор. Видел 20-миллиметровые столешницы, которые прогибались на широких пролетах без подстолья. И 30-миллиметровые – с идеальной геометрией. Дело в структуре материала и системе поддержки.

Кромки – отдельная тема. Полированная кромка хороша для классики, но на углах со временем появляются сколы. Фаска 3-5 мм практичнее – маскирует мелкие повреждения. Для кафе и ресторанов вообще рекомендую закругленные кромки радиусом от 10 мм.

Монтаж в зимний период требует особого подхода. При температуре ниже +5°C даже качественный искусственный камень становится хрупким. Приходится прогревать помещение до монтажа и выдерживать сутки перед вводом в эксплуатацию. Особенно критично для кварцевых агломератов с высоким содержанием минеральной составляющей.

Региональные особенности производства

В северо-западном регионе, где расположено производство Ганьцу Цзюйсинь, пришлось адаптировать рецептуры под местный климат. Повышенная влажность требует большего количества гидрофобных добавок в смолу. Заметил, что плиты от местных производителей меньше коробятся при сезонных перепадах влажности.

Инвестиции в 150 миллионов юаней, о которых упоминается в описании компании, – это не только оборудование. Значительная часть уходит на создание контролируемой среды в цехах. Поддерживать стабильную температуру и влажность в помещениях с вибропрессами – дорогое удовольствие.

Логистика – еще один важный момент. Доставка готовых плит требует специального транспорта с пневмоподвеской. Видел случаи, когда микротрещины появлялись не в производстве, а при транспортировке на обычных грузовиках. Крупные производители типа ООО Ганьцу Цзюйсинь используют только специализированный транспорт, что снижает процент брака.

Эволюция материалов и перспективы

За последние пять лет технологии изготовления искусственного камня серьезно шагнули вперед. Если раньше максимальный размер плиты был 3000х1400, то сейчас те же Ганьцу Цзюйсинь выпускают форматы до 3200х1600. Это позволяет делать бесшовные столешницы для большинства типовых кухонь.

Намечается тенденция к специализированным составам. Например, для медицинских учреждений добавляют антибактериальные компоненты на основе ионов серебра. Для общественных пространств – повышенную стойкость к абразивному износу.

Стоимость производства постепенно снижается за счет оптимизации процессов. Но говорить о том, что искусственный камень станет массовым продуктом, пока рано. Слишком высоки требования к оборудованию и квалификации персонала. Особенно для сложных проектов с криволинейными элементами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонный стол под столешницу гарнитура

- искусственный камень на заказ в москве

- кухонная столешница тула

- i h a кварцевый камень отзывы

- кухонная столешница воронеж

- кухонная столешница купить в леруа

- кухонная столешница икеа купить

- чем заменить уголок на кухонной столешнице

- санузел из искусственного камня

- угловой кухонный напольный столешницей модуль