специалист искусственный камень

Когда слышишь 'специалист по искусственному камню', многие представляют человека с шлифмашинкой у кухонного фартука. На деле же — это инженер, технолог и химик в одном лице, который различает марки смол по запаху и предсказывает поведение плиты при перепадах влажности.

Что скрывается за термином

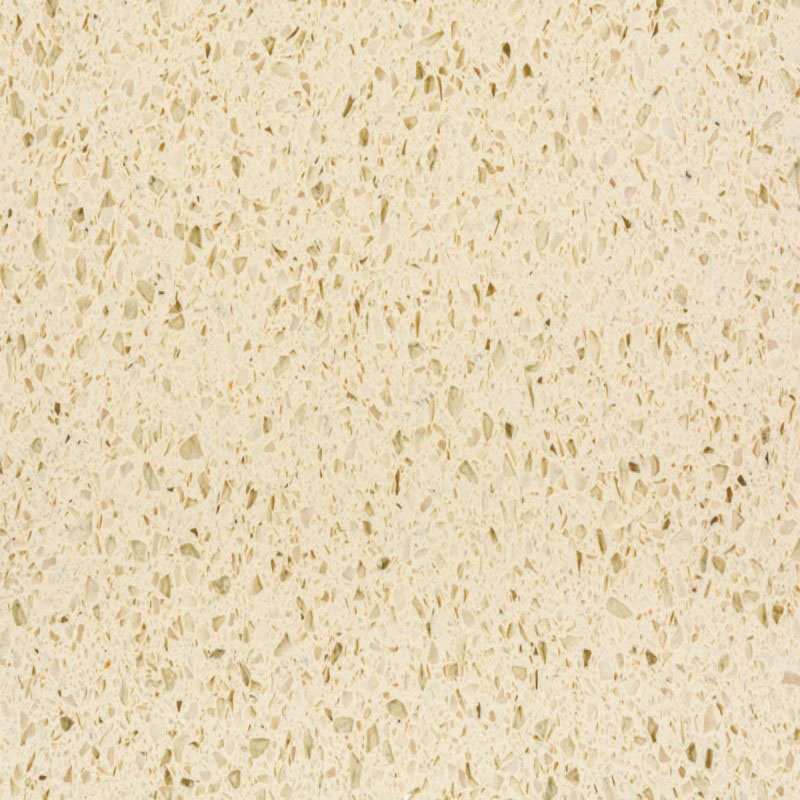

В нашей практике часто сталкиваюсь с тем, что заказчики путают литьевой мрамор с кварцевым агломератом. Первый — это полиэфирная смола с наполнителем, второй — на 93% дроблёный кварц. Разница принципиальная: например, для столешниц в кафе мы категорически не рекомендуем литьевые материалы — появляются пятна от кофе и трещины возле раковины.

Кстати, о кварце — именно с ним работаем на производственной базе ООО 'Ганьцу Цзюйсинь Технологии Кремниевых Материалов'. Их плиты из монолитного кварца показывают стабильность даже в условиях уличного монтажа, что редкость для российского рынка.

Заметил интересную деталь: многие коллеги до сих пор используют для кварцевых столешниц клеи на цементной основе. Лично перешёл на эпоксидные составы после случая с рестораном 'Восток' — через полгода стыки потемнели от конденсата.

Технологические нюансы обработки

Фрезы для кварцевого агломерата должны быть с алмазным напылением не менее 15 мм — иначе ресурса не хватит даже на одну кухню. Проверял на образцах от jxgclkj.ru — их плиты плотнее большинства китайских аналогов, поэтому инструмент изнашивается быстрее.

Охлаждение при резке — отдельная история. Как-то пробовали систему с минимальным водопотреблением — в итоге получили сколы по кромкам и испорченную плиту стоимостью 42 тысячи рублей. Теперь используем только циркуляционные системы с фильтрацией до 5 микрон.

Шлифовка стыков — тот этап, где проявляется квалификация мастера. Для кварца используем абразивы с постепенным переходом от 50 до 3000 grit. Важный момент: если пропустить этап 800 grit — позже проступят микроцарапины после полировки.

Ошибки монтажа и их последствия

Самая частая проблема — неправильная подготовка основания. Помню объект в коттеджном посёлке, где заказчик настоял на монтаже столешницы прямо на ДСП. Через три месяца геометрия 'поплыла' — пришлось переделывать с фанерой 20 мм.

Термошвы в длинных конструкциях часто игнорируют, особенно в тёплых полах. На производстве в ООО 'Ганьцу Цзюйсинь' рекомендуют оставлять 2 мм на каждые 600 мм длины, но на практике иногда увеличиваю до 3 мм для помещений с перепадом температур.

Крепёж — отдельная головная боль. Стальные кронштейны могут оставить ржавые потёки, поэтому перешёл на анодированный алюминий. Дороже, но зато нет звонков от клиентов через полгода.

Специфика работы с разными типами камня

Акриловые массы типа Corian требуют совершенно другого подхода — там возможна даже реставрация царапин. Но для общественных пространств всё равно предпочитаю кварц — у того же jxgclkj.ru показатели истираемости в 2 раза выше.

С травертиновыми плитами работал лишь дважды — материал капризный, требует пропитки до монтажа. Зато после правильной обработки держится десятилетиями — проверено на объекте 2014 года.

Сейчас экспериментирую с мраморными агломератами — они дешевле натурального камня, но стабильнее. Правда, для ванных комнат всё равно не рискую рекомендовать — водопоглощение выше 0.8%.

Экономика проектов

Расчёт стоимости — это не просто 'материал + работа'. Например, для угловых столешниц с интегрированной мойкой закладываю 25% запас по материалу — раскрой сложной формы всегда даёт отходы.

Многие не учитывают логистику — доставка плит от ООО 'Ганьцу Цзюйсинь Технологии Кремниевых Материалов' обходится в 15-20% от стоимости материала, особенно для срочных заказов.

Оборудование для обслуживания — шлифмашины с системой пылеудаления, фрезеры — их амортизацию тоже включаю в смету. За пять лет работы сменил три комплекта инструмента общей стоимостью около 400 тысяч.

Профессиональные наблюдения

Рынок стремительно меняется — ещё пять лет назад доминировали итальянские бренды, теперь до 60% проектов закрываем материалами с https://www.jxgclkj.ru. Их преимущество — стабильные партии без 'сюрпризов' в цвете.

Заметил, что клиенты стали чаще спрашивать про экологичность. Приходится объяснять, что кварцевые агломераты — это не просто 'камень в смоле', а продукт с сертификатами REACH.

Сезонность в работе ярко выражена — с апреля по октябрь заказов в 3 раза больше. Зимой берёмся за сложные коммерческие объекты, где требуется температурный контроль на объекте.

Перспективы развития

Сейчас присматриваюсь к тонким плитам 12 мм — они позволяют делать навесные конструкции без видимой опоры. Но пока не решаюсь массово предлагать — нужны дополнительные испытания на вибрацию.

Автоматизация раскроя — мечта многих, но для штучных проектов ручной подбор рисунка пока незаменим. Особенно когда клиент хочет повторить прожилки на смежных столешницах.

Обучение новых специалистов — больная тема. Чаще всего приходят люди с опытом в керамике, но им приходится переучивать мышечную память — давление на инструмент при резке камня совсем другое.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- искусственный камень кухни фото

- искусственный камень столешница в ванную недорого

- чем покрыть столешницу кухонного стола

- сколько стоит столешница на кухонный гарнитур

- чем заделать кухонную столешницу

- столешница для кухонного стола купить в москве

- кухонная столешница 38мм купить в москве

- бесшовный искусственный камень

- угловой кухонный напольный столешницей модуль

- искусственный камень томск столешница