резка искусственного камня

Когда слышишь 'резка искусственного камня', большинство представляет ровный распак с идеальной кромкой. Но на деле даже алмазный диск не гарантирует чистый рез, если не учитывать вибрацию станка или структуру самой плиты. Вот с этого и начнем.

Ошибки при выборе оборудования

Помню, как в 2019 году мы тестировали китайский станок с водяным охлаждением. Вроде бы все по спецификациям: двигатель 5.5 кВт, скорость 3800 об/мин. Но при резке кварцевого агломерата толщиной 30 мм пошли микросколы по краям. Оказалось, проблема в биении вала всего на 0.3 мм - незаметно глазу, но критично для материала.

Сейчас для толстых плит однозначно берем итальянские пилы с системой позиционирования. Да, дороже на 40%, но экономия на переделках покрывает разницу за полгода. Особенно когда работаешь с такими поставщиками, как ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов - их кварцевые плиты плотные, требуют точного реза.

Кстати, про их сайт https://www.jxgclkj.ru - там есть технические спецификации, которые реально помогают подбирать режимы реза. Не реклама, а констатация: когда знаешь точную плотность материала (у них 2.4-2.5 г/см3), можешь точнее выставить скорость подачи.

Нюансы работы с кварцевым агломератом

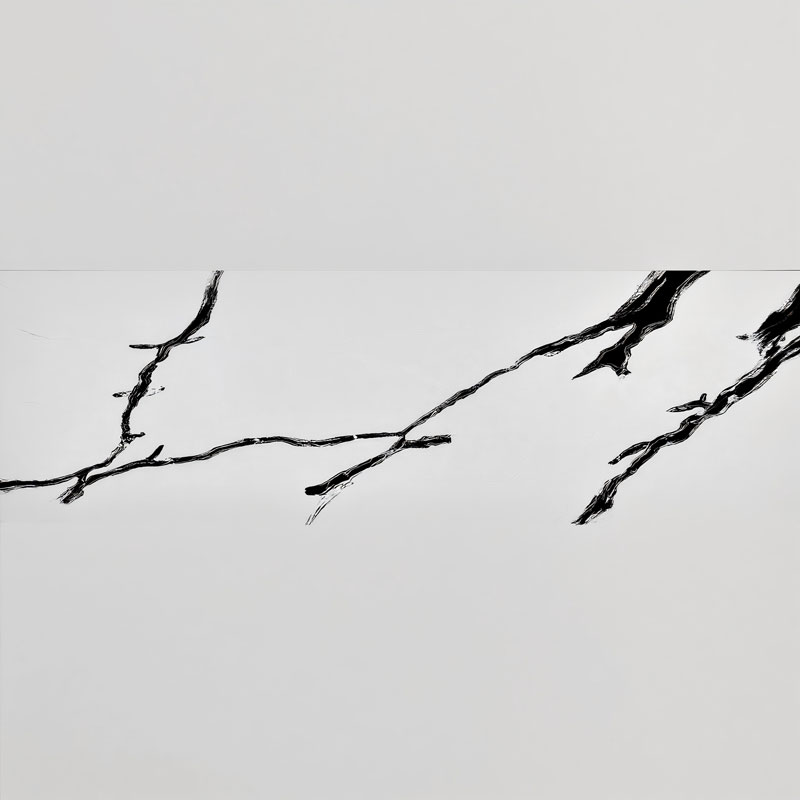

Многие думают, что кварцевый камень резать проще, чем мрамор. Ан нет - из-за высокой твердости (по Моосу 7-7.5) идет ускоренный износ дисков. Особенно заметно на плитах с декоративными включениями - теми же металлизированными прожилками.

Проверенный лайфхак: при продольном резе плит от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов делаем предварительный прорез на 2-3 мм глубиной с пониженной скоростью. Да, дольше на 15-20%, зато кромка остается идеальной даже при толщине 20+ мм.

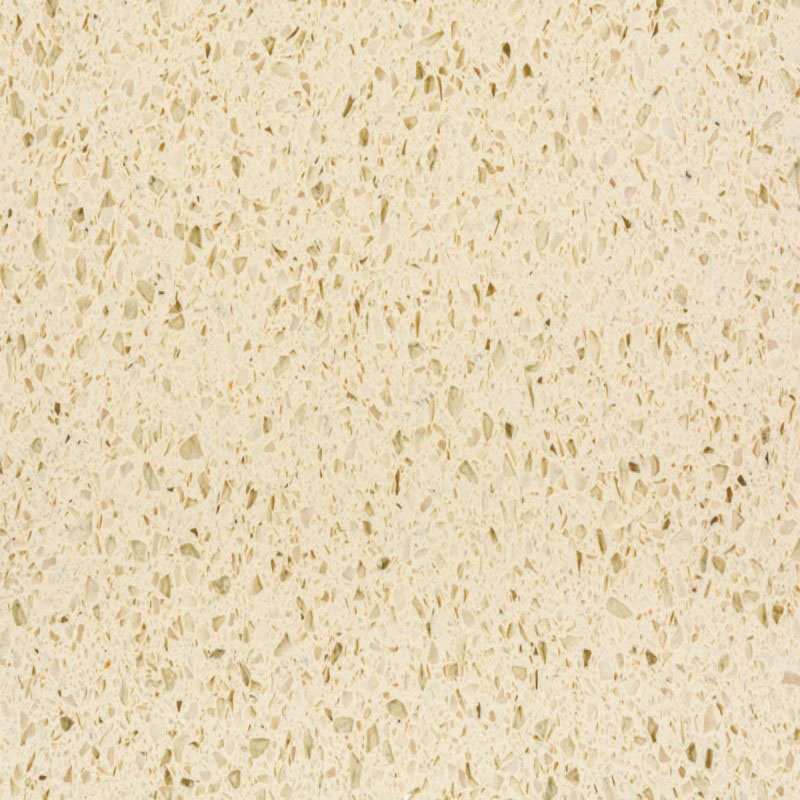

Важный момент: их плиты имеют однородную структуру по всей партии. Это редкость - у других производителей бывают колебания плотности до 10%, что убивает всю калибровку оборудования.

Проблемы с кромкой и как их избежать

Самая частая головная боль - сколы на нижней кромке. Особенно при резке 'под углом' для стыковки. Тут два фактора: затупление диска и вибрация. Первое отслеживать легко - начинаем терять больше воды при резке. А вот со вторым сложнее...

Нашли эмпирически: для плит 30 мм оптимальное давление подачи - 2.3-2.5 кг/см2. Меньше - идет перегрев, больше - вибрация. Но это для стандартного кварцевого агломерата. Если в материале полимерные добавки (как в некоторых коллекциях у Ганьцу Цзюйсинь), снижаем до 1.8-2.0.

Кстати, их производственная база в северо-западном регионе - это плюс для логистики, но нужно учитывать акклиматизацию материала. Зимой при резке обязательно даем плитам 'отлежаться' сутки в цехе - иначе возможны внутренние напряжения.

Организация рабочего процесса

У нас в цехе висит старая схема: для резки искусственного камня толщиной 20 мм - один режим, 30 мм - другой, свыше 40 мм - только с двухсторонним подпилом. Но жизнь вносит коррективы - та же влажность в цехе влияет на процесс сильнее, чем кажется.

Летом при 80% влажности вода с охлаждения ведет себя иначе - образует пленку, ухудшает теплоотвод. Пришлось ставить дополнительные воздушные потоки вдоль линии реза. Мелочь? Да, но без нее получали пережог кромки раз в пять чаще.

Инвестиции в 150 миллионов юаней, которые заявлены у Ганьцу Цзюйсинь, видимо, пошли в том числе на стабильность геометрии плит. Заметно по работе - меньше доводки стыков после раскроя.

Случай из практики

Был заказ на кухонный остров с радиусными элементами. Кварцевый агломерат 30 мм, сложная кривизна. Стандартный подход не работал - при радиусе менее 300 мм плита трескалась по линии реза.

Методом проб (и ошибок) вывели формулу: для радиусных резов берем диск толщиной 2.2 мм вместо стандартных 3.2, увеличиваем обороты до 4500, но уменьшаем подачу втрое. Вода при этом идет под давлением 4.5 атм - чтобы точно вымывать шлам из зоны реза.

Интересно, что на сайте https://www.jxgclkj.ru потом нашли рекомендации по работе с радиусами - совпали с нашими выводами. Жаль, не видели их до того заказа - сэкономили бы три испорченных плиты.

Что в сухом остатке

Резка искусственного камня - это не про мощность оборудования, а про понимание физики процесса. Вибрация, тепловое расширение, внутренние напряжения материала - вот что реально влияет на результат.

Сейчас при заказе плит всегда смотрим на геометрию и структуру. Как у того же Ганьцу Цзюйсинь - ровная плоскость и однородность позволяют экономить на 15-20% времени на подгонке.

Главное - не бояться экспериментировать с режимами. Даже с проверенным материалом от крупного производителя могут быть нюансы, которые не прописаны в инструкциях. Опыт, он на ошибках растет...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кварцевый камень цены

- искусственный кварцевый камень цена

- искусственный камень столешницы иркутск

- недорогие столешницы из искусственного камня цена

- кухонные модули с ящиками и столешницей

- столешница из искусственного камня плюсы и минусы

- кухонный гарнитур столешница глянцевая чисто белая

- искусственный камень столешница в ванную кориан биз

- столешница из искусственного камня цена за м2

- купить в спб кухонную столешницу 4 м