прочность искусственного камня

Когда заказчики спрашивают про прочность искусственного камня, в 80% случаев они имеют в виду совсем не то, что мы, технологи. Им кажется, что если в паспорте написано 40 МПа, то плита выдержит всё — и падающую гирю, и мороз, и кислоту. На деле же прочность искусственного камня — это комплекс из десятка параметров, где сопротивление на сжатие лишь один из них.

Что скрывается за цифрами в сертификатах

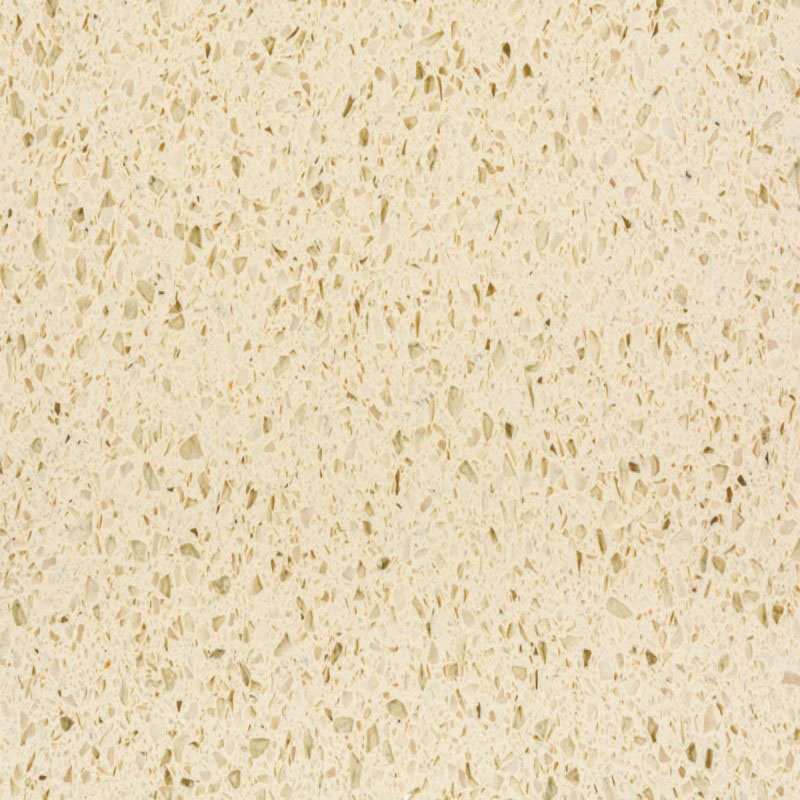

Возьмём для примера кварцевый агломерат — тот самый, что мы годами производим на площадке ООО 'Ганьцу Цзюйсинь Технологии Кремниевых Материалов'. Лабораторные испытания показывают прекрасные цифры: 45-50 МПа на сжатие. Но приведу случай с объекта в Сочи — там заказчик положил плиты на пол террасы, а через сезон появились микротрещины вокруг зонтовых креплений. Почему? Потому что лаборатория тестирует идеальные образцы, а в жизни есть динамические нагрузки, вибрации, точечное давление.

Кстати, о нашем производстве — когда инвесторы вложили те самые 150 миллионов юаней в оборудование, изначально ставка делалась на стабильность параметров. Но жизнь внесла коррективы: оказалось, что прочность искусственного камня сильно зависит от времени замеса смеси. Перемешали на 30 секунд дольше — получили дополнительный 1 МПа, но потеряли 5% в устойчивости к истиранию. Такие нюансы в сертификатах не пишут.

Особенно интересно поведение материала при разных температурах. На сайте https://www.jxgclkj.ru мы указываем стандартные параметры, но для северных объектов приходится делать поправку — при -35°C некоторые марки теряют до 15% прочности на изгиб. Это не брак, это физика, но клиенты редко понимают разницу между 'прочностью' и 'работоспособностью в конкретных условиях'.

Ошибки монтажа, которые убивают даже самый прочный камень

Самая частая история — неподготовленное основание. Был проект в Питере, где укладывали плиты 20 мм на бетонную стяжку. Казалось бы, всё по ГОСТу. Но через полгода пошли трещины — оказалось, под стяжкой пустоты, и при нагрузке плита работала как консоль. Причём сам материал был безупречным, о чём свидетельствуют протоколы испытаний нашего производства.

Ещё один критичный момент — клеевые составы. Мы долго экспериментировали с разными системами и пришли к выводу, что эпоксидные смеси хоть и дороже, но дают тот самый запас прочности, особенно для фасадных решений. Хотя, если честно, до сих пор нет идеального решения для высотного монтажа в ветреных регионах — тут либо перестраховываться с толщиной, либо мириться с рисками.

Интересный случай был с подоконниками — заказчик жаловался на сколы по краям. Стали разбираться: оказывается, хозяйка ставила цветочные горшки с острым дном без прокладок. Пришлось объяснять, что прочность искусственного камня — это не абсолютная величина, а расчётный параметр. Теперь всегда рекомендуем использовать защитные накладки.

Как мы тестируем в полевых условиях

Лабораторные испытания — это хорошо, но реальная картина часто отличается. Мы на производстве ввели практику 'контрольных образцов' для каждого крупного объекта — отбираем плиты из той же партии и испытываем их в условиях, максимально приближенных к эксплуатационным. Например, для набережных добавляем циклы заморозки-разморозки с солевыми растворами.

Особенно показателен тест на ударную вязкость — его редко включают в стандартные протоколы, но для ступеней это критически важный параметр. Помню, как переделывали технологию упрочнения краёв после случая с падением инструмента на объекте — стандартная плита дала скол, пришлось разрабатывать усиленную кромку.

Сейчас внедряем систему мониторинга уже смонтированных объектов — устанавливаем датчики деформации на ответственных участках. Данные показывают, что реальные нагрузки часто превышают расчётные в 1,5-2 раза, особенно в торговых центрах. Это позволяет корректировать технологические карты производства.

Эволюция представлений о прочности

Лет десять назад главным критерием было сопротивление на сжатие. Сейчас добавились параметры усталостной прочности, сопротивление динамическим нагрузкам, долговечность соединений. Интересно, что для разных применений важны разные характеристики — для столешниц важна стойкость к точечным ударам, для фасадов — сохранение геометрии при перепадах температур.

Мы в ООО 'Ганьцу Цзюйсинь Технологии Кремниевых Материалов' постепенно переходим от стандартных испытаний к комплексной оценке. Разработали собственную методику тестирования угловых соединений — оказалось, что именно в этих зонах чаще всего возникают проблемы, не связанные непосредственно с прочностью самого материала.

Сейчас рассматриваем вопрос о внедрении системы классификации по группам эксплуатации — подобно тому, как это делается в керамической плитке. Это позволит заказчикам точнее подбирать материал под конкретные задачи, а нам — оптимизировать производственные процессы.

Перспективы материаловедения

Если говорить о будущем, то классический кварцевый агломерат постепенно уступает место гибридным решениям. Мы экспериментируем с добавлением базальтовых волокон — пока сыро, но уже виден потенциал для повышения ударной вязкости без потери других характеристик.

Интересное направление — 'умные' пропитки, которые не только защищают поверхность, но и способны 'залечивать' микротрещины. Пока это на стадии лабораторных исследований, но первые результаты обнадёживают — особенно для объектов с высокими эксплуатационными нагрузками.

Главный вызов — найти баланс между прочностными характеристиками и другими параметрами. Можно сделать сверхпрочный материал, но он будет стоить как космический корабль, либо потеряет в эстетике. Наша задача как производителей — найти ту самую золотую середину, когда прочность искусственного камня соответствует реальным потребностям без избыточных затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Расцветки кварцевых столешниц

- купить кухонную столешницу и фартук

- искусственный камень хабаровск

- выбираем кухонную столешницу

- интерстоун искусственный камень официальный сайт

- искусственный кварцевый камень

- кухонная столешница и фартук фото

- стол из искусственного камня на кухню

- шлифовка кухонной столешницы

- лемана про столешница кухонная