производство изделий из искусственного камня

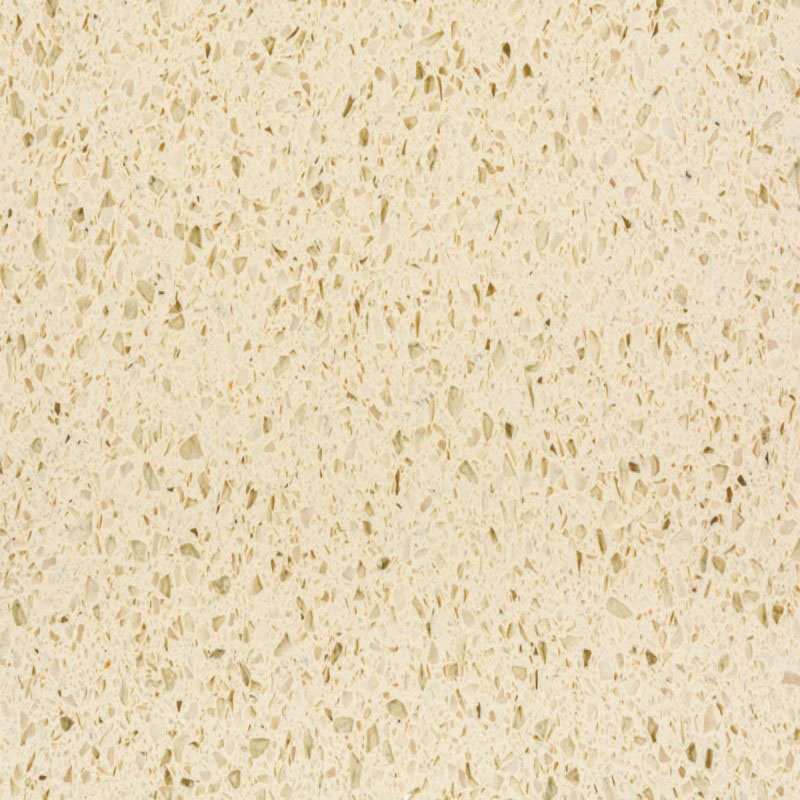

Когда слышишь 'искусственный камень', многие представляют себе хлипкий пластик с блёстками. На деле же это полноценный инженерный материал, где 93% состава — дроблёный кварц, скреплённый полиэфирными смолами. В нашей практике на производстве ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов именно этот процент стал ключевым — ниже 90% уже теряется прочность, выше 95% невозможна формовка.

Сырьё: почему северо-западный кварц

Наш комбинат вложил 150 миллионов юаней не просто так — геология Северо-Запада даёт кварц с уникальной монокристальной структурой. Помню, как в 2018 году пробовали партии из трёх месторождений: карельский материал крошился при фракции ниже 3 мм, уральский давал белёсый оттенок. А наш местный кварц после дробления сохранял острые грани — это критично для сцепления со смолой.

Технологи часто спорят о фракционном составе. Лично я пришёл к схеме 40% крупной фракции (3-5 мм), 50% средней (1-3 мм) и 10% кварцевого песка. Хотя коллега из цеха №2 доказывает, что лучше 30/60/10. Разница в итоговой текстуре — его вариант даёт более однородную поверхность, мой — естественную 'каменную' игру света.

Кстати, о смолах. Neopol? 820-TE мы используем уже пять лет, но в прошлом месяце пришлось срочно переходить на аналог — поставщик поднял цены на 23%. Новый состав пришлось дорабатывать: увеличили время виброуплотнения на 15 секунд, добавили температуру в камере полимеризации на 3°C. Без таких мелочей производство изделий из искусственного камня просто остановится.

Технологические провалы, которые учат лучше успехов

В 2019 году мы пытались запустить линейку тонких (12 мм) столешниц с декоративными вставками. Результат — 47% брака при изгибе. Оказалось, проблема не в толщине, а в анизотропии — кварцевые частицы выстраивались в вибростоле определённым образом, создавая линии напряжения.

Тогда мы разработали систему послойной загрузки смеси: сначала мелкая фракция по краям формы, затем крупная в центр. Это снизило брак до 8%, но добавило 12 минут к циклу. Не идеально, но клиенты платят за эксклюзивный дизайн.

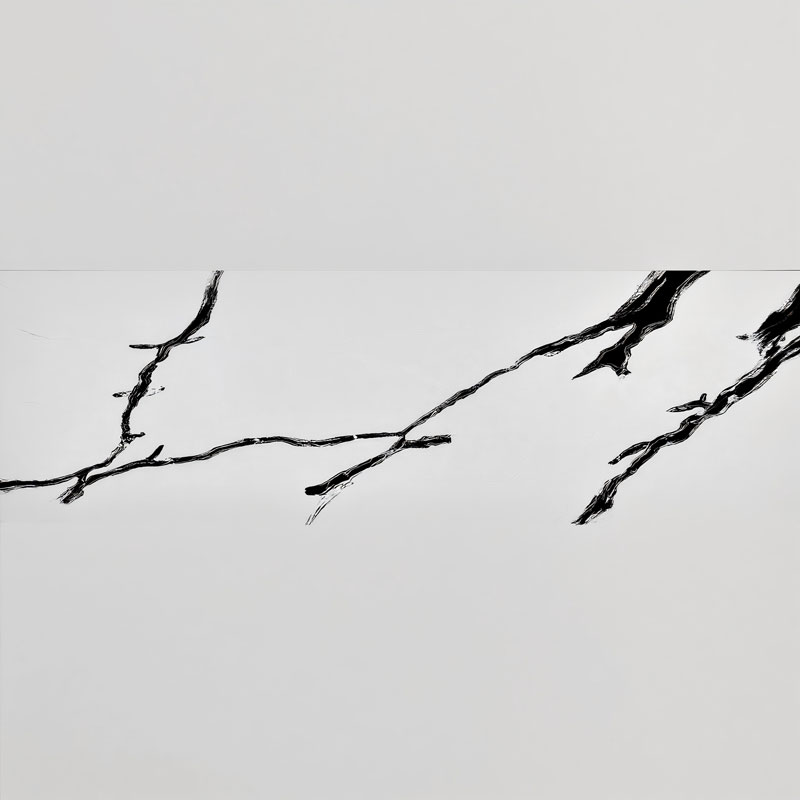

Ещё один болезненный урок — цветовые палитры. Покупатели обожают глубокие чёрные тона, но каждый второй возвращает образцы с жалобами на 'искусственность'. Пришлось вводить в чёрный пигмент 2% микросферы с перламутром — теперь поверхность живёт, а не выглядит как пластик.

Оборудование: где нельзя экономить

Наш сайт https://www.jxgclkj.ru гордится итальянскими линиями Breton?, но мало кто пишет, что 70% проблем возникает с вспомогательным оборудованием. Например, вакуумный насос за 400 тысяч рублей против аналога за 250 — разница в ресурсе 15 000 часов против 6 000. Мы научились это считать после того, как в 2020 году одновременно вышли из строя три насоса на линии №4.

Система водяного охлаждения пресс-форм — ещё один скрытый кошмар. Летом 2021-го при 35°C на улице мы сутки не могли стабилизировать температуру полимеризации. Пришлось экстренно монтировать дополнительный чиллер — теперь держим запас 30% мощности на температурные аномалии.

А вот на шлифовальных головах экономим сознательно. Китайские абразивы служат в 3 раза меньше, но стоят в 5 раз дешевле немецких. При нашей загрузке это даёт экономию 400 000 рублей в год без потери качества — просто меняем чаще.

Логистика как часть технологического процесса

Сломать готовое изделие при погрузке — обычная история. Разработали жёсткий регламент: столешницы длиннее 2,4 метра грузим только на рёбра жёсткости, подкладывая пенополиуретановые клинья каждые 60 см. Казалось бы, мелочь — но именно это снизило транспортный брак с 17% до 3% за два года.

Зимние поставки — отдельный ад. В январе 2022-го три столешницы треснули при -28°C, хотя материал теоретически выдерживает -50. Выяснилось, что виноват не холод, а перепад температур при заносе в помещение. Теперь используем термические чехлы с постепенным нагревом — дорого, но дешевле, чем переделывать.

Интересно, что самые проблемные клиенты — не частные заказчики, а крупные строительные сети. Их приёмщики проверяют продукцию с микрометром, хотя допуски в 0,5 мм для камня толщиной 30 мм — это абсурд. Пришлось вводить отдельный ОТК для 'сетевых' заказов.

Что дальше: куда движется отрасль

Сейчас экспериментируем с переработанным стеклом вместо кварца — получается интересная текстура, но прочность пока на 15% ниже. Если удастся выйти на промышленные объёмы, это может снизить себестоимость на 20%.

Ещё одно направление — гибридные материалы. Пробуем добавлять в смесь базальтовое волокно — для элементов с повышенной нагрузкой. Пока только для специальных заказов, но возможно, через год запустим серию.

Главное, что поняли за годы работы: производство изделий из искусственного камня — это не про оборудование и не про химию. Это про понимание, как поведёт себя материал через пять лет эксплуатации. Поэтому каждый новый заказ — это не просто сделка, а ещё и поле для экспериментов.

Почему мы остаёмся в регионе

Многие спрашивают — зачем строить производство в северо-западном регионе, когда можно ближе к столице. Ответ прост: 70% себестоимости — логистика сырья. Наш карьер в 12 км от цеха даёт экономию 18 рублей на каждом килограмме кварца.

Да, с кадрами сложнее — приходится самим готовить технологов. Зато нет текучки, как в мегаполисах. Наш старший оператор Прессовального участка работает с 2016 года — он на глаз определяет 95% проблем ещё до контроля ОТК.

Инвестиции в 150 миллионов окупились не сразу — первые три года работали в ноль. Зато теперь можем позволить себе не гнаться за каждым заказом, а выбирать интересные проекты. В прошлом месяце, например, сделали столешницу для химической лаборатории с повышенной стойкостью к кислотам — пришлось разрабатывать спецпокрытие.

В итоге понимаешь, что наше производство изделий из искусственного камня — это не просто выпуск плит. Это постоянный поиск баланса между физикой материала, экономикой и запросами людей, которые будут жить с нашими изделиями десятилетиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонная встраиваемая в столешницу вытяжка weissgauff

- столешница искусственный камень stone

- кухонные столешницы литые

- искусственный камень температура

- толщина столешницы кухонного стола

- виды столешниц из искусственного камня

- кухонная столешница ширина 80см

- hanex искусственный камень официальный сайт

- стоимость метра искусственного камня

- кварцевые подоконники цена