под белый камень искусственный

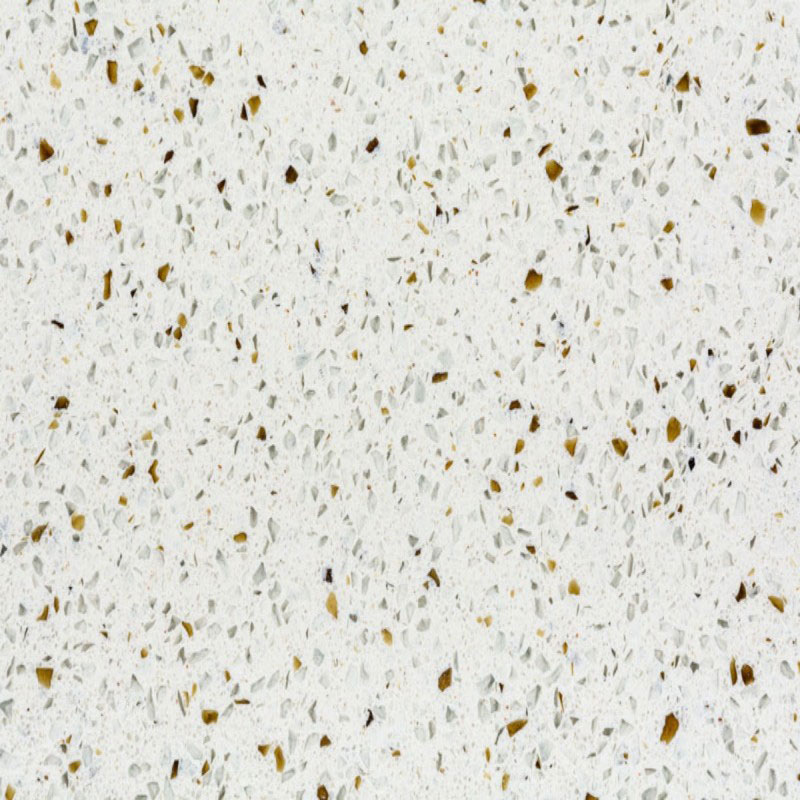

Когда заказчики просят ?под белый камень искусственный?, половина сразу представляет глянцевые плиты с равномерным рисунком. Но на практике такой запрос часто приводит к спорам – клиенты ждут полного сходства с травертином или мрамором, не учитывая специфику кварцевых агломератов. В нашей мастерской с 2017 года собрали коллекцию типичных ошибок: от неправильного подбора фракции кварца до перерасхода полимерных смол из-за попыток добиться ?идеальной белизны?.

Технологические ограничения и компенсации

Основная сложность при создании искусственного камня под белый природный аналог – воспроизвести естественные прожилки без потери прочности. Если добавлять больше мраморной крошки для реалистичности, показатель водопоглощения вырастает до 0,8-1,2%. Для кухонных столешниц это критично – появляются пятна от чая и масла.

На производственной базе ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов экспериментировали с добавлением стеклянной фракции. Решение спорное: поверхность получает интересный блеск, но резка таких плит требует специального инструмента. Три пильных диска за смену – не самый рациональный расход.

Сейчас оптимальным считаем состав с 92% кварцевого наполнителя и 8% полиэфирных смол. Но здесь важно контролировать температуру прессования – при перегреве белый пигмент дает желтоватый оттенок. Проверяем партии ультрафиолетовым детектором: если есть люминесценция, значит, нарушена технология замеса.

Практика монтажа: проблемы, которые не покажут в каталогах

При укладке плит крупного формата (например, 3200х1500 мм) сталкиваемся с эффектом ?паруса?. Даже при идеальной подготовке основания возможно образование волны на стыках. Решили шлифовать торцы алмазными черепашками непосредственно перед монтажом – уходит до 0,3 мм с кромки, зато примыкание становится плотнее.

Интересный случай был при отделке фасада в Сочи: заказчик настаивал на толщине 30 мм для имитации кладки из белого известняка. Но при таком сечении вес конструкции превысил расчетные значения на 40%. Пришлось разрабатывать систему скрытых кронштейнов с армированием – дополнительная неделя работы.

Для внутренней отделки теперь рекомендуем комбинировать толщины: 20 мм для вертикальных поверхностей, 30 мм – для подоконников и ступеней. Это снижает нагрузку на несущие конструкции без потери визуального эффекта.

Сравнение с натуральными аналогами

Белый каррарский мрамор проигрывает кварцевым плитам по практичности, но выигрывает в ремонтопригодности. Царапину на мраморе можно отполировать, с искусственным камнем сложнее – если поврежден верхний слой с рисунком, восстановить текстуру практически невозможно.

Зато по устойчивости к химии кварцевый агломерат лидирует. Тестировали образцы с https://www.jxgclkj.ru на контакт с бытовой химией: даже хлорсодержащие средства не оставляют следов при контакте до 30 минут. Для ресторанов и клиник это определяющий фактор.

Еще один момент – температурное расширение. У натурального камня коэффициент около 8-10 мм/пог.м при Δ50°C, у искусственного – 12-15 мм. При проектировании столешниц длиннее 3 метров обязательно оставляем демпферные зазоры, иначе возможна деформация креплений.

Региональные особенности спроса

В Москве и Питере доминирует запрос на глянцевые поверхности с минимальной контрастностью. А вот в южных регионах чаще заказывают матовую текстуру с выраженными прожилками – видимо, влияет обилие солнечного света, где глянец дает блики.

Производство ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов в прошлом квартале адаптировало линейку под регионы: для Краснодарского края добавили коллекцию с термообработкой поверхности, которая снижает нагрев на 15-20% по сравнению с полированной.

Любопытный тренд: в новостройках бизнес-класса теперь часто комбинируют два типа поверхности – основную площадь делают матовой, а фартук над мойкой полируют. Технически это усложняет раскрой, но визуально выглядит современно.

Экономика проекта: что считают не все

При расчете стоимости редко учитывают отходы раскроя. Для сложных форм с криволинейными элементами коэффициент использования плиты падает до 60-70%. Мы научились пускать обрезки на изготовление полочек и элементов декора – клиенты охотно доплачивают за такие детали.

Доставка – отдельная статья. Плиты длиннее 3 метров требуют специального транспорта, а при перевозке зимой нужен предварительный прогрев склада. Однажды получили партию с микротрещинами именно из-за перепада температур при разгрузке.

Сейчас для объектов в радиусе 300 км от производства используем рефрижераторы с поддержанием +5°C – добавляет к стоимости 12-15%, зато гарантирует сохранность материала. Для удаленных регионов предлагаем раскрой на месте, чтобы везти уже готовые элементы.

Перспективы развития технологии

Сейчас экспериментируем с напылением минеральной крошки перед прессованием – получается интересный 3D-эффект, похожий на срез натурального камня. Но пока не удается добиться стабильности рисунка от партии к партии.

В лаборатории ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов тестируют добавление базальтовых волокон для повышения ударной вязкости. Первые результаты обнадеживают: сопротивление на излом выросло на 18%, но пока дорого – себестоимость увеличивается на 22%.

К 2025 году планируем запустить линию с ЧПУ-гравировкой естественного рельефа. Проблема в том, что после фрезеровки нужно запечатывать поры специальным составом, иначе будет собираться грязь. Испытали уже 7 вариантов пропиток – ни один не дает идеального результата.

В итоге каждый проект с использованием под белый камень искусственный – это поиск баланса между эстетикой и практичностью. Никакие каталоги не заменят опыта работы с материалом в разных условиях. Главное – не бояться объяснять заказчикам реальные свойства, а не рекламные обещания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- лучшая столешница для кухонного стола

- столешница под кухонным окном

- столешницы кухонные волгоград

- купить плиту камень искусственный

- искусственный камень влагостойкий

- тумбы кухонные напольные со столешницей недорого

- Невыцветающие кухонные столешницы

- купить подоконник из искусственного камня в москве

- искусственный камень что это за материал

- кухонная столешница пвх