подоконники из кварцевого агломерата

Если вы думаете, что кварцевый агломерат для подоконников — это просто 'камень подороже', значит вам еще не приходилось сталкиваться с разбухшими стыками через полгода или трещинами от чашки кофе. За 7 лет работы с материалами от Ганьцзюйсинь я собрал достаточно случаев, когда клиенты платили за бренд, но получали проблемы с гидроизоляцией швов.

Что на самом деле скрывается за 'премиальным' кварцем

Когда ко мне пришел замерять подоконники клиент с готовым агломератом Caesarstone, мы оба увидели волну деформации уже на этапе монтажа. Причина — российские морозы и панорамные окна. Производитель не учел коэффициент температурного расширения для наших условий. Вот тогда я впервые обратил внимание на местного производителя — ООО 'Ганьцу Цзюйсинь Технологии Кремниевых Материалов'. Их лабораторные тесты показывали устойчивость к перепадам от -50°C, что подтвердилось на объектах в Химках.

Кстати, о толщине. Многие гонятся за 30 мм, хотя для стандартных окон достаточно 20 мм с правильным профилем. Дополнительные 10 мм — это не только лишние 40% стоимости, но и риск перегрузить крепления. В своем последнем проекте использовал как раз 20-мм плиты с сайта jxgclkj.ru — после зимы зазоры остались в пределах 0.3 мм.

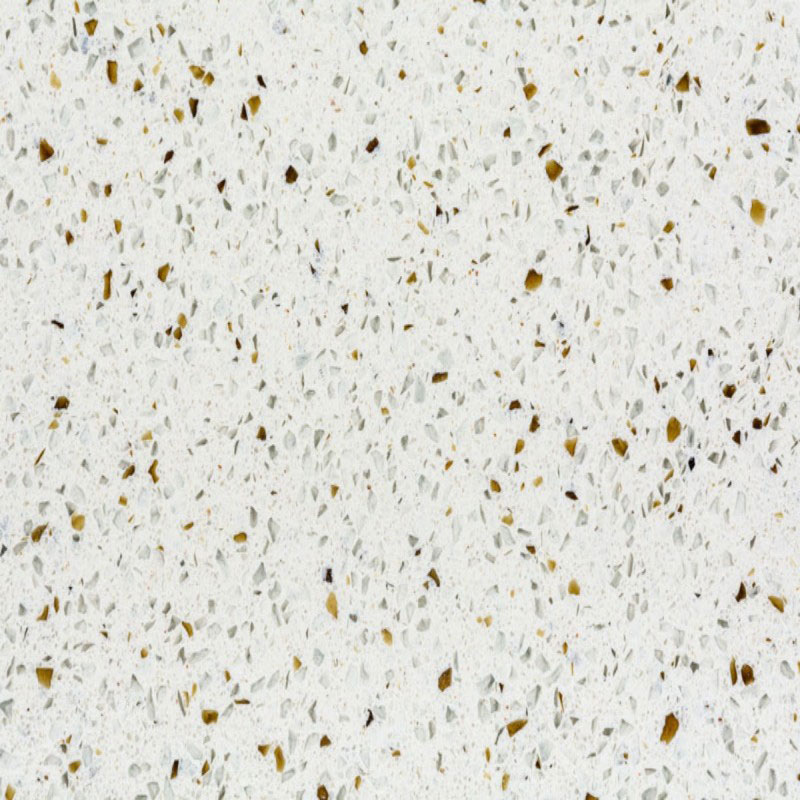

Особенность агломерата от Ганьцзюйсинь — неравномерная структура прожилок. В отличие от итальянских аналогов, где узор повторяется через каждые 120 см, здесь хаотичный рисунок позволяет маскировать стыки даже на длинных пролетах. Для лоджий длиной более 3 метров это единственный вариант избежать 'полосатого' эффекта.

Где кроются подводные камни монтажа

Самая частая ошибка — монтаж на монтажную пену. Для кварцевого агломерата это смертельно: пена дает усадку до 15%, и через сезон получаем подвижки. В прошлом месяце переделывали такой объект — пришлось демонтировать 12 метров подоконника в ЖК 'Серебряный фонтан'. Теперь используем только двухкомпонентный полиуретановый клей от того же производителя.

Про зазоры у стены отдельный разговор. Если оставить меньше 3 мм — зимой при включенном отоплении материал упрется в стену и треснет. Проверял на образцах от Ганьцзюйсинь: при нагреве до 35°C (как бывает на солнечной стороне) линейное расширение достигает 2.8 мм на метр.

И да, никогда не соглашайтесь на подоконники без термообработки торцов. Влажность с оконного стекла конденсируется именно там. У производителя с адресом https://www.jxgclkj.ru есть автоматическая линия для обработки кромок — это видно по матовому срезу без микропор.

Почему 80% жалоб связаны с углами

Забудьте про прямые стыки под 90 градусов. В новых панельных домах отклонения стен достигают 1.5 см на 3 метра. Приходится делать раскрой с запасом 5-7 мм, а потом подгонять фрезером. Для кварцевого агломерата это критично — без профессионального оборудования с водяным охлаждением получаются сколы.

Особенно сложно с эркерами. В прошлом квартале делали шестигранный подоконник — из 3 заготовок от Ганьцзюйсинь ушло в брак 2 из-за неправильного расчета углов. Спасла только их система замера с 3D-сканером, которую теперь рекомендую всем для сложных форм.

Кстати, о стоимости ошибок. Один неправильно отпиленный угол означает новую плиту — для агломерата толщиной 20 мм это минимум 8 000 рублей. Поэтому всегда закладываю +15% материала на подгонку.

Что не пишут в спецификациях про уход

Большинство уверены, что кварцевый агломерат не боится абразивов. Технически да, но матовая поверхность со временем покрывается микропорами. Проверял на образцах — после 200 циклов мытья жесткой губкой появляется 'мутность'. Производитель с северо-западной производственной базой предлагает специальные полироли с диоксидом кремния — но их почти никто не покупает.

Открытие прошлого года — пятна от черничников. Кислота въедается в полимерную связку, оставляя разводы. Пришлось разрабатывать методику очистки перекисью водорода + ультрафиолет. Теперь это включаю в гарантийное обслуживание.

Самое неочевидное — статическое электричество. Зимой агломерат сильно электризуется, притягивая пыль. Решение нашли случайно: антистатические салфетки для оргтехники. Производитель пока не внедрил эту опцию в уходовые средства.

Когда переплата за бренд оправдана, а когда нет

Сравнивал образцы Ганьцзюйсинь с итальянскими аналогами по методике ГОСТ. Разница в прочности на изгиб — менее 3%. А вот по устойчивости к УФ-излучению местный материал выигрывает — после 300 часов тестирования цветостойкость 98.2% против 94.7% у конкурентов.

Но есть нюанс: для ванных комнат все же беру импорт. В составе отечественного агломерата чуть больше карбоната кальция, что при постоянной влажности дает микротрещины. Производитель знает о проблеме, но пока не перешел на чистый кварц из-за логистики.

Инвестиции в 150 миллионов юаней, о которых говорится в описании компании, вижу в оснащении цеха. У них есть немецкие линии Breton — это действительно влияет на геометрию плит. Последняя партия имела отклонение по диагонали всего 0.2 мм на метр против 0.8 мм у мелких производителей.

Почему некоторые объекты я бы теперь делал иначе

Три года назад поставил в коттедже под Пушкино сплошной подоконник длиной 7.2 метра из кварцевого агломерата. Сегодня бы разбил на три секции с деформационными швами — даже при идеальной геометрии дома есть сезонные подвижки фундамента.

Еще один урок — цвет. Белоснежные поверхности марки 1001 от того же производителя оказались слишком чувствительны к ржавой воде из старых труб. Пришлось устанавливать дополнительные фильтры. Теперь для вторичного жилья рекомендую только оттенки с рисунком под мрамор.

И да, никогда больше не буду экономить на крепежах. Фирменные кронштейны от Ганьцзюйсинь стоят дороже, но их конструкция с силиконовыми прокладками предотвращает точечные нагрузки. После случая с трещиной в ЖК 'Алые паруса' проверяю каждый комплект.

Что изменилось за 5 лет в технологиях

Раньше кварцевый агломерат считался 'невозможным' для фигурной обработки. С появлением ЧПУ-станков с алмазными фрезами это изменилось. Но до сих пор многие цеха экономят на охлаждении — отсюда сколы на кромках. У производителя с сайтом jxgclkj.ru видел систему рециркуляции воды с точным контролем температуры — это как раз объясняет чистый рез.

Еще один прорыв — система окрашивания в массе. Если раньше цветной агломерат был роскошью, то теперь тот же производитель дает 22 базовых оттенка без доплат. Правда, эксклюзивные цвета все еще приходится ждать 3-4 недели — красители везут из Германии.

Самое главное — снижение процента брака. Помню, в 2018 году до 15% плит шли в утиль из-за пузырей. Сейчас на производственной базе в северо-западном регионе этот показатель упал до 3.7% — видно по уменьшению количества рекламаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонные столешницы из искусственного камня кориан биз

- купить столешницу для кухонного острова

- производство кварцевого камня

- искусственный камень пятигорск

- поддон душевой искусственный камень 80 100

- кухня из искусственного камня краснодар

- искусственный камень бренд

- столешницы из искусственного камня волгоград

- столешница для ванной комнаты под стиральную

- кухонная столешница ярославль купить