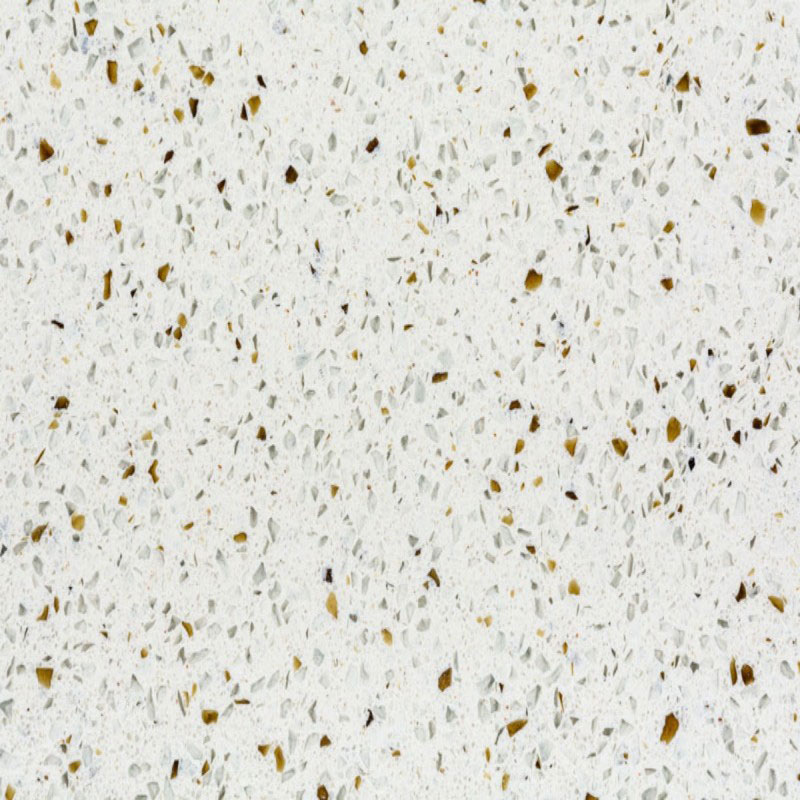

поддон rgw искусственный камень

Если брать поддоны RGW под искусственный камень, многие сразу смотрят на цену и габариты, а зря. За десять лет работы с кварцевым агломератом я видел, как проекты проваливались из-за мелочей вроде неправильной геометрии креплений или перекоса опорных рам. Особенно критично для производств вроде ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов – там, где объемы измеряются сотнями плит в месяц, даже миллиметровый зазор в стыковке приводит к трещинам при транспортировке. Сейчас объясню, почему стандартные решения с Alibaba тут не работают, и как мы нашли компромисс между стоимостью и надежностью.

Почему RGW – не просто паллеты, а система

Когда мы впервые закупили поддоны rgw для линии раскроя, думали – главное, чтобы выдерживали вес плиты 3х1.7 м. Оказалось, важен угол наклона ребер жесткости: если больше 15 градусов, при погрузке вилочным погрузчиком центр тяжести смещается. Две плиты разбили на тестовой партии – пришлось дорабатывать конструкцию сваркой. Китайские поставщики эту проблему не признавали, ссылались на ?неправильную эксплуатацию?.

Сейчас работаем с модификацией RGW-4, где добавили поперечные перемычки. Но и тут есть нюанс: при температуре ниже -25°C полипропилен становится хрупким. Для северных регионов приходится закладывать прогрев склада, иначе воротниковые стяжки лопаются. Кстати, у ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов на сайте https://www.jxgclkj.ru есть данные по испытаниям на морозостойкость – мы сверялись с их методикой, когда адаптировали логистику для поставок в Якутию.

Заметил еще одну деталь: цвет поддонов влияет на маркировку. Белые RGW удобнее – мелкие сколы на углах сразу видны, брак отсекается на этапе приемки. Но производители часто экономят на пигменте, и серые модели идут с неравномерной плотностью литья. Проверяйте ультрафиолетом – если есть скрытые пустоты, под нагрузкой 400+ кг они проявятся трещинами.

Искусственный камень и поддоны: где кроются риски

С кварцевым агломератом история особая. Гладкая поверхность – это не только эстетика, но и проблема: при перевозке даже на 20 км плиты смещаются, если нет микропористых прокладок. Стандартные поддоны rgw идут с гладкими опорами – приходится докупать EVA-пленку отдельно. На своем опыте скажу: экономия на 300 руб/паллет выливается в 5-7% боя при разгрузке.

Еще момент – санитарные нормы. Для пищевых производств, где используют искусственный камень для столешниц, поддоны должны иметь антибактериальное покрытие. RGW-серия такого не предусматривает, но мы нашли выход: напыление полиуретана с ионами серебра. Дороже на 15%, зато проходим сертификацию без доп. условий.

Помню случай на объекте в Сочи: заказчик требовал уложить плиты в поддоны без зазоров для вентиляции. Через месяц получил пятна конденсата – пришлось переделывать весь комплект. Теперь всегда оставляем технологические зазоры 2-3 мм, даже если клиент против. Лучше спорить на этапе приемки, чем компенсировать ущерб.

Адаптация под российские реалии

Европейские нормативы для поддоны rgw искусственный камень не учитывают наши дороги. Вибрация – главный враг. После трех поставок в Красноярск пришлось усиливать крепления уголками из нержавейки. Казалось бы, мелочь, но без этого плиты размером 3.2х1.5 м приходили с микротрещинами по торцам.

Сейчас тестируем гибридную схему: нижний слой – RGW, верхний – алюминиевые рамы с демпферами. Для ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов такой вариант интересен тем, что позволяет хранить плиты вертикально. Их производственная база как раз рассчитана на высокие штабели – вложились в 150 млн юаней не для того, чтобы терять на логистике.

Важный момент: таможенное оформление. RGW часто идут как ?вспомогательная тара?, но при заявленной стоимости от 200 евро/шт требуют сертификаты соответствия. Мы научились оформлять партии через ЕАЭС – экономим 2-3 недели времени.

Про ошибки, которые лучше не повторять

В 2021 пробовали комбинировать поддоны rgw с деревянными вставками. Идея казалась логичной: дерево гасит вибрацию. На практике получили деформацию от перепадов влажности – зазор между плитами увеличился до 1.5 см, и при перевозке фуры кромки оказались разбиты. Убыток – 400 тыс. руб.

Другая история – попытка сэкономить на фиксаторах. Производитель из Новосибирска предлагал нейлоновые стяжки вместо стальных. Выдержали ровно одну погрузку. При -30°C нейлон крошился, и плиты съезжали с поддонов. Вернулись к пружинным зажимам – дороже, но надежнее.

Сейчас всегда тестируем новые партии на коротких плечах. Даже если поставщик проверенный – как те же ребята из https://www.jxgclkj.ru с их кварцевыми плитами. Технологии меняются, и то, что работало вчера, сегодня может подвести.

Что в итоге работает

Для стандартных плит до 3200х1500 мм берем RGW-4 с усиленными ребрами. Обязательно проверяем маркировку CE – без нее поддоны не выдерживают больше 10 циклов. Для нестандартных размеров заказываем кастомизацию: добавляем резиновые упоры по углам.

Хранение – только в горизонтальном положении, даже если производитель разрешает вертикальное. Особенно для искусственный камень с высоким содержанием кварца – он хоть и прочный, но при точечной нагрузке дает сколы.

Сейчас вижу тенденцию к переходу на алюминиевые системы, но для массового производства RGW пока вне конкуренции. Главное – не гнаться за дешевизной и всегда требовать тестовые образцы. Как говорится, скупой платит дважды, а в нашем случае – еще и отвечает за бой материала перед заказчиком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонная раковина со столешницей

- кухонные столешницы серого цвета

- i h a кварцевый камень отзывы

- мебель из искусственного камня

- выбрать столешницу из искусственного камня

- кухонная столешница ярославль купить

- столешница кухонная шимо темный

- тумба для ванной комнаты со столешницей

- кварцевый и акриловый камень разница

- кухонная столешница белый глянец