поддон из искусственного камня с бортиком

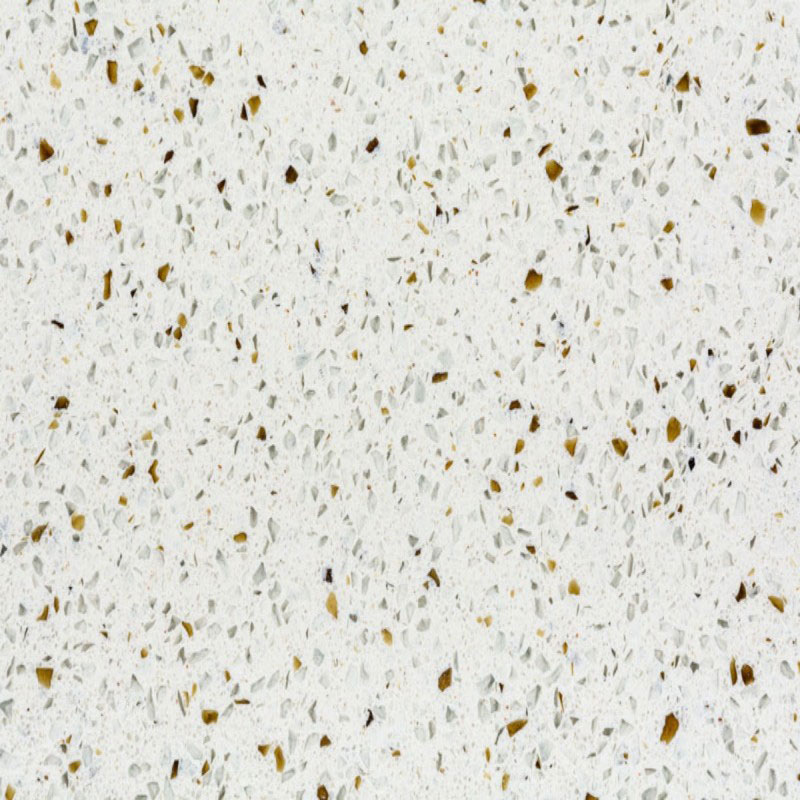

Когда заказчики просят 'поддон из искусственного камня с бортиком', половина представляет себе монолитную глыбу, вторая — керамику под камень. А по факту это композит на 70% из кварцевого агломерата — того самого, что наша ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов гонит тоннами на северо-запад. Но если сырье одинаковое, почему у одних поддоны трескаются на морозе, а у других десятилетиями стоят?

Что на самом деле скрывается за 'бортиком'

Бортик — не просто полоска по периметру. В цеху мы пробовали делать отбортовку под 90 градусов — смотрится строго, но в углах скапливается влага. Теперь даем скругление 3-5 мм, хоть это и удорожает фрезеровку. Кстати, о фрезеровке: если видите на срезе поддона мелкие сколы — это не брак, а следы алмазного инструмента после коррекции геометрии. Идеально ровный край без следов обработки бывает только у литьевых моделей, но их прочность ниже.

Толщина бортика — отдельная история. Стандартные 20 мм хороши для кухни, но для промзоны лучше 30 мм с армированием. Как-то делали поддоны для мойки авто — заказчик сэкономил на толщине, через полгода получил трещины в местах крепления сливных систем. Пришлось переливать с добавлением эпоксидной смолы в состав.

Самое коварное — стык бортика с дном. Раньше делали под углом 45 градусов, пока не заметили, что в промывных цехах именно по этим швам начинает отслаиваться гидрофобное покрытие. Теперь используем технологию hot-forming с плавным переходом под радиусом. Да, это требует перекладки пресс-форм, но зато шов получается монолитным.

Кварцевый агломерат: почему плотность важнее цвета

На сайте jxgclkj.ru мы честно пишем про 150 млн инвестиций в производство, но редко кто вдумывается, что эти деньги ушли в том числе на калибровку фракций кварца. Мелкая фракция (0.5-1 мм) дает гладкую поверхность, но снижает ударную прочность. Крупная (3-5 мм) лучше держит динамические нагрузки, но сложнее в полировке. Для поддонов с бортиком мы используем смесь 70/30 — золотая середина между стойкостью к абразивам и устойчивостью к точечным ударам.

Вот пример просчета: делали партию для мясокомбината — взяли мелкую фракцию для гигиеничности. Через три месяца получили жалобы на сколы от падения костей. Переделали с добавлением крупной фракции — проблема ушла, хотя поверхность стала менее идеальной. Это тот случай, когда практика перевешивает эстетику.

Плотность прессования — еще один скрытый параметр. Давление ниже 100 МПа дает пористость выше 3% — такие поддоны впитывают масла и кислоты. Наше оборудование выдает 120 МПа, что снижает пористость до 0.8-1.2%. Но есть нюанс: при таком давлении сложнее делать высоту бортика более 40 мм — требуется дополнтительная обработка торцов.

Дренажные системы: о чем молчат поставщики

Если в поддоне есть слив — готовьтесь к компромиссам. Круглое отверстие проще в изготовлении, но углы вокруг него — концентраторы напряжения. Квадратный слив с закругленными углами надежнее, но требует фрезеровки в четыре прохода. Мы после серии тестов остановились на овальных отверстиях с соотношением 1:3 — меньше стрессовых зон, проще чистить.

Уклон дна — тема для отдельного разговора. ГОСТ требует 2-3 градуса, но на практике этого мало для вязких жидкостей. В химлабораториях делаем 5-7 градусов, иначе остатки реактивов застаиваются в центре. Правда, при таком уклоне сложнее крепить ножки — приходится использовать регулируемые опоры.

Самая неочевидная проблема — тепловое расширение. Как-то поставили поддоны в котельной, где температура скачет от +10°C до +45°C. Через месяц бортик отошел от стены на 1.5 см. Теперь всегда оставляем демпферный зазор 2-3 мм, даже если заказчик против 'щелей'.

Монтаж, который ломает даже качественные изделия

Видел десятки случаев, когда идеальные поддоны портили при установке. Крепить на жесткие связи к несущим стенам — гарантированно получить трещину. Всегда нужен компенсационный шов, хоть клиенты и боятся, что туда будет затекать вода. Решение — силиконовый герметик с коэффициентом удлинения 300%.

Еще один частый косяк — монтаж на неровное основание. Перепад даже 2 мм на метр приводит к тому, что нагрузки распределяются неравномерно. Особенно критично для длинных поддонов (от 1.5 м). Сейчас всегда рекомендуем предварительную шлифовку основания или использование выравнивающих прокладок.

Самое обидное — когда разрушение начинается из-за экономии на крепеже. Нержавейка А2 в агрессивных средах живет 2-3 года, тогда как А4 служит десятилетиями. Разница в цене 15-20%, но некоторые монтажники продолжают ставить оцинковку, которая за полгода превращается в труху.

Реальные кейсы с производства

В 2022 году делали поддоны для гальванического цеха — среагировали на жалобы по старой партии. Оказалось, проблема не в материале, а в способе мойки: рабочие использовали щелочные растворы с pH 12, которые разъедали поверхность. Пришлось разрабатывать специальное защитное покрытие — теперь тестируем все составы на стойкость к щелочам.

Другой пример — пищеблок, где поддоны мыли паром под давлением 80 бар. Через полгода появились микротрещины — пар проникал в поры и разрушал структуру при замерзании. Спасла пропитка на основе силанов — дорого, но эффективно.

Сейчас экспериментируем с антискользящими насечками на дне. Стандартные алмазные узоры слишком грубые для помещений, где ходят в тонкой обуви. Пробуем лазерную гравировку с глубиной риска 0.3-0.5 мм — пока дорого, но результат многообещающий.

Что в итоге

Поддон из искусственного камня с бортиком — не просто емкость, а система, где важно все: от фракции кварца до способа крепления. Наша ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов за годы работы накопила столько нюансов, что хватит на трехтомник. Главный урок: не бывает универсальных решений — каждый объект требует индивидуального расчета.

Сейчас, кстати, наблюдаем тренд на комбинированные системы — когда основной поддон делается из стандартного кварцевого агломерата, а бортик — из более плотной модификации. Дороже на 20-25%, но для объектов с ударными нагрузками оправдано.

Если бы пять лет назад кто-то сказал, что мы будем учитывать коэффициент теплового расширения при проектировании обычных поддонов — не поверил бы. А теперь это стандартная практика. Впрочем, как и многое другое, что пришло с опытом реальной эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- искусственный камень пермь

- кухонная столешница с интегрированной раковиной

- купить кухонную столешницу в самаре

- Характеристики кварцевого камня

- столешницы для ванных комнат фото

- искусственный камень погонный метр столешницы

- каменная столешница кухонная купить

- стоимость кварцевых камней

- Столешницы пищевого класса

- поддон душевой из искусственного камня с бортиком