опал искусственный камень

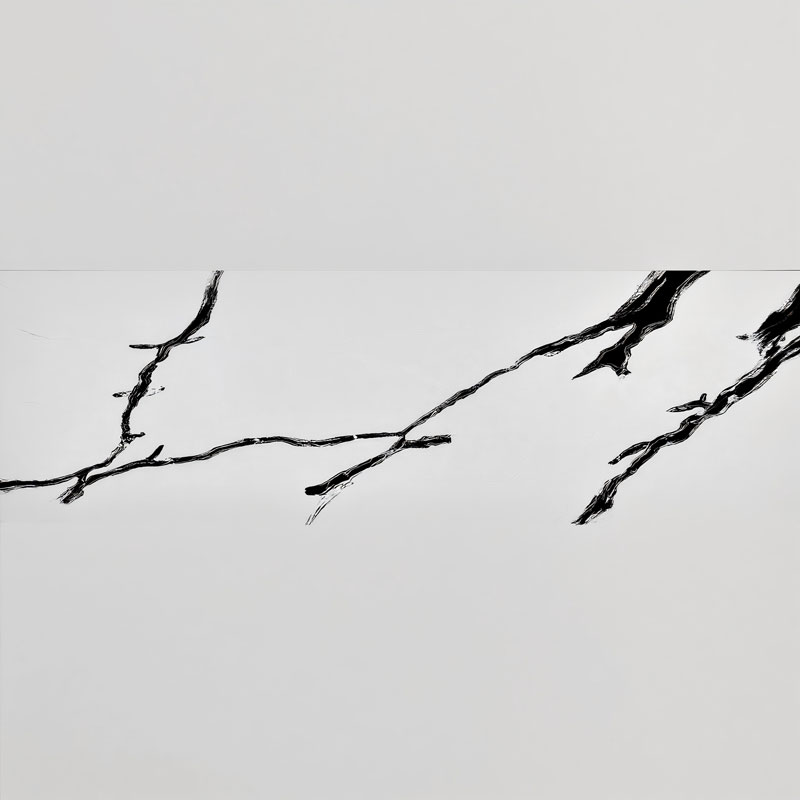

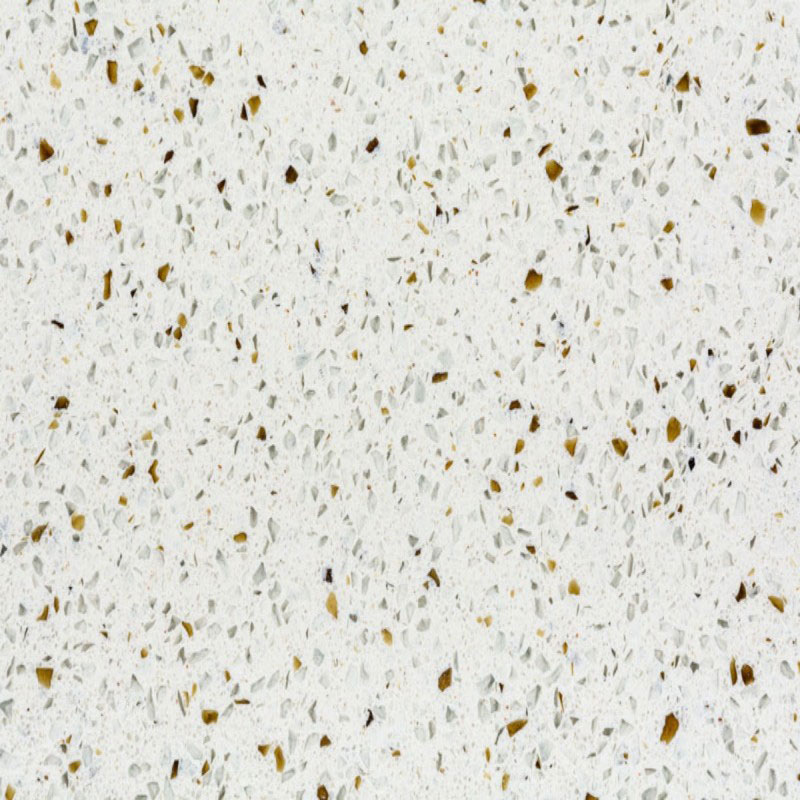

Когда слышишь 'опал искусственный камень', первое, что приходит в голову — это переливающаяся поверхность с эффектом глубины. Но 90% заказчиков путают его с обычным кварцевым агломератом. Разница принципиальная: в опале используется полиэфирная смола с оптическими добавками, а не цементное связующее. На нашем производстве в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов сначала тоже пробовали добавлять опалесцирующие пигменты в стандартные кварцевые смеси — результат был мутным, без характерного свечения.

Технологические нюансы, которые не пишут в спецификациях

Основная сложность — добиться равномерного распределения опалесцирующих частиц при вибропрессовании. Если переборщить с амплитудой, все светоотражающие фрагменты всплывают на поверхность. Приходится подбирать режим вибрации индивидуально для каждой партии сырья. На https://www.jxgclkj.ru мы выложили технические памятки, но там даны усредненные значения — в реальности каждый раз корректируем по результатам пробного замеса.

Еще момент: полимеризация смолы в толще камня. При толщине среза больше 20 мм верхний слой застывает быстрее, чем внутренний. Это приводит к микротрещинам вокруг декоративных вкраплений. Решили проблему многоступенчатым прогревом — сначала инфракрасными лампами поверхность, потом СВЧ-излучателем объем. Но оборудование такое есть только в цехах полного цикла, как у нас в Ганьцу Цзюйсинь.

Кстати, о температуре. Зимой при отгрузке бывали случаи, когда плиты трескались прямо в фуре. Оказалось, виноват не мороз, а перепад между температурой цеха (+23°C) и уличным воздухом (-15°C). Теперь перед погрузкой выдерживаем материал в буферной зоне с постепенным охлаждением.

Опыт внедрения в проекты: что действительно работает

В прошлом году делали столешницы для ресторана в Сочи. Заказчик хотел именно опаловый эффект с голубым отливом. После полугода эксплуатации прислали фото — на поверхности появились матовые пятна. Разбор показал: персонал использовал щелочные моющие средства, которые разрушили поверхностный слой смолы. Теперь всегда предупреждаем клиентов о необходимости нейтральных pH-составов.

Для фасадных работ материал показал себя неоднозначно. В крымском проекте плиты с опалесценцией установили на входной группе — через 8 месяцев южная сторона потеряла 40% блеска. УФ-стабилизаторы помогают, но не полностью. Сейчас экспериментируем с нанокерамическим покрытием, пока результаты обнадеживают.

Любопытный случай был в жилом комплексе под Москвой. Архитектор настоял на опал искусственный камень для подоконников. Через два месяца жильцы жаловались на блики от солнца. Пришлось разрабатывать матовое защитное покрытие, которое сохраняло эффект глубины, но убирало отражающую способность. Таких нюансов в технической документации не найти.

Экономика производства: почему не все берутся за этот материал

Себестоимость опалового камня на 30-35% выше стандартного кварцевого агломерата. Основные затраты — импортные пигменты из Германии и дополнительные циклы обработки. При наших объемах на базе в 150 млн рублей инвестиций это окупается, но небольшие цеха часто экономят на стабилизаторах. Результат — нестабильная партия с разной степенью опалесценции.

Ломка при раскрое — еще одна головная боль. Из-за неоднородной структуры коэффициент отходов достигает 22% против 15% у обычного кварцита. Особенно критично при сложных фигурных элементах. Разработали систему раскладки шаблонов, которая снижает потери до 18%, но идеального решения нет.

Сроки производства тоже увеличиваются. Если стандартная кварцевая плита готова за 72 часа, то опал искусственный камень требует 120-140 часов из-за многоэтапной полимеризации. Клиентам всегда заранее говорим о таких сроках, чтобы избежать недопонимания.

Перспективы и ограничения материала

Сейчас вижу потенциал в комбинации с подсветкой. В одном из последних проектов устанавливали опаловые панели с LED-подсветкой по периметру — эффект получается фантастический. Но пришлось полностью пересматривать систему креплений, чтобы сохранить равномерность свечения.

Для ванных комнат материал подходит условно. Влагостойкость отличная, но мыть такие поверхности нужно специальными составами без абразивов. Обычные губки оставляют микроцарапины, которые со временем гасят опалесценцию.

Интересное направление — реставрационные работы. В Казани восстанавливали историческое здание, где требовалось повторить фактуру натурального опала. Сделали материал с увеличенной фракцией декоративных вкраплений — получилось даже лучше оригинала по износостойкости. Такие заказы сейчас занимают около 15% нашего производства.

Что важно понимать заказчику

Главное — не путать с акриловым камнем. У опалового варианта принципиально другая структура и требования к монтажу. Например, для стыковки плит нужен специальный клей с оптическими свойствами, иначе шов будет заметен.

Толщина имеет значение. Для вертикальных поверхностей достаточно 20 мм, для столешниц — минимум 30 мм. Пробовали делать 25 мм для барных стоек — в процессе эксплуатации появился прогиб в центре. Пришлось усиливать стальным каркасом.

Цветопередача в каталогах часто не соответствует реальности. Всегда предлагаем заказчику посмотреть физические образцы при разном освещении. В наших цехах в Ганьцу Цзюйсинь специально оборудовали помещение с лампами разной температуры цвета для демонстрации эффектов.

В итоге опал искусственный камень — материал с характером. Требует понимания технологии и точного соблюдения регламентов. Но когда все условия выполнены, результат превосходит ожидания. Мы продолжаем экспериментировать с составами — в планах разработка линейки с усиленной УФ-стабильностью для южных регионов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- натуральный кварцевый камень

- подоконники из кварцевого агломерата кориан биз

- стол кухонной столешницы своими руками

- лучший кварцевый камень

- кухонный гарнитур лаванда со столешницей

- накладка на кухонную столешницу

- искусственный камень хабаровск

- названия кухонных столешниц

- кухонная столешница белгород

- кухни из искусственного камня заказать