обработка кварцевого камня

Когда слышишь 'обработка кварцевого камня', многие представляют просто шлифовку и резку. На деле это целая цепочка технологических нюансов, где каждый этап влияет на итог. Вот уже семь лет работаю с материалами ООО Ганьцу Цзюйсинь, и до сих пор сталкиваюсь с ситуациями, когда кажущаяся мелочь — например, влажность в цехе — портит целую партию.

Подготовка сырья: почему не всякий кварц одинаков

Начну с базового: многие уверены, что кварцевый камень — это просто спрессованная крошка. Но если взять материал с разной гранулометрией, как у Ганьцу Цзюйсинь, где фракции от 0.1 до 15 мм идут послойно, получится совершенно иная прочность на изгиб. Как-то пробовали упростить — смешали все фракции в одном миксе. Результат? Плита пошла волной после полимеризации.

Здесь важно и происхождение сырья. Китайский кварц часто имеет повышенное содержание железа — если не откалибровать промывку, на готовых плитах проступают рыжие пятна. У нас был случай, когда пришлось переделывать 30 плит из-за экономии на системе магнитной сепарации. Кстати, на https://www.jxgclkj.ru упоминают, что их производство заточено под полный цикл — это реально чувствуется, когда работаешь с их заготовками.

Ещё момент: смолы. Эпоксидные составы должны подбираться под конкретную партию кварца. Если температура в цехе ниже 18°C, полимеризация идет с белёсыми разводами. Проверено на горьком опыте в ноябре 2022 — тогда пришлось демонтировать и пускать под дробилку 12 плит толщиной 20 мм.

Прессование: давление — не главное

Частая ошибка новичков — гнаться за максимальным давлением. На деле важен температурный профиль. Например, для материала от Ганьцу Цзюйсинь мы вывели свой режим: старт при 80°C с постепенным подъёмом до 120°C под давлением 25 МПа. Резкий скачок приводит к расслоению — будто кто-то положил между слоями полиэтиленовую плёнку.

Вакуумирование — отдельная тема. Если останутся пузыри размером больше 0.3 мм, после полировки они дают эффект 'кратерной поверхности'. Как-то пробовали компенсировать это увеличенным количеством смолы — плиты стали тяжелее, но потеряли в устойчивости к УФ-излучению.

Интересно, что даже цвет влияет на параметры прессования. Тёмные плиты, например, требуют на 5-7°C меньше нагрева — иначе смола начинает желтеть по краям. Это особенно критично для коллекций под гранит, где важна однородность цвета.

Калибровка и шлифовка: где теряется точность

После прессования геометрия редко бывает идеальной. Калибровочные линии с алмазными фрезами должны обновляться после каждых 300 погонных метров — но кто это реально соблюдает? Мы как-то протянули до 500 метров, и получили расхождение по толщине до 0.8 мм на плите длиной 3.2 метра.

Водоохлаждение — ещё один подводный камень. Если подавать слишком много воды, кварцевая пыль образует абразивную пасту, которая царапает поверхность. Слишком мало — перегрев и выкрашивание кромок. Нашли баланс: 12 литров/мин на фрезу диаметром 600 мм.

Особенно сложно с тонкими плитами (10-12 мм). Без дополнительной вакуумной подложки они начинают 'играть' под фрезами. Пришлось разрабатывать систему прижимов с переменным усилием — сейчас отклонение не превышает 0.15 мм даже на трёхметровых плитах.

Полировка: искусство без бликов

Многие гонятся за зеркальным глянцем, но для кварца важнее равномерность. Полировальные головки с алмазным напылением 3000 grit дают красивый блеск, но если перед этим не прошли этап 800 grit, остаются микроцарапины, заметные под угловым светом.

Запомнился случай с партией для торгового центра: заказчик жаловался на 'мутность' после полугода эксплуатации. Оказалось, мы сэкономили на финишной стадии — использовали головки с остаточным износом 15%. Теперь меняем при износе 8%, даже если визуально они ещё 'живые'.

Скорость вращения тоже имеет значение. Для кварца оптимально 280-320 об/мин. Выше — появляются термические трещины, ниже — неравномерный глянец. Кстати, у Ганьцу Цзюйсинь на производстве стоит итальянское оборудование, но мы его дорабатывали под местные условия — добавили систему стабилизации температуры в контуре охлаждения.

Контроль качества: что не видно сразу

Твёрдость по Шору — не единственный показатель. Мы всегда проверяем сопротивление на изгиб в трёх точках: по краям и в центре. Разброс более 15% — брак, даже если визуально всё идеально. Как-то пропустили такую партию — через месяц пришёл рекламационный акт с трещинами по монтажным швам.

УФ-тест обязателен: образец под ультрафиолетом на 96 часов. Если цвет изменился более чем на 2 ΔE — пересматриваем рецептуру смолы. Кстати, у материалов с https://www.jxgclkj.ru стабильные показатели по светостойкости — вероятно, из-за полного контроля цикла от добычи до прессования.

Микроструктура — то, что многие игнорируют. Срез под микроскопом должен показывать равномерное распределение смолы между кварцевыми зёрнами. Если видятся 'озёра' смолы больше 0.5 мм — это будущие проблемы с ударной прочностью.

Логистика и монтаж: продолжение технологической цепочки

Казалось бы, плита готова — можно расслабиться. Но как её упакуешь, так и довезёшь. Угловые прокладки должны быть не из пенопласта, а из прессованного картона — он не деформирует кромки. Научились этому после того, как потеряли 8 плит из-за трения в контейнере.

При монтаже важно учитывать коэффициент температурного расширения. Кварц меньше 'играет', чем натуральный камень, но всё же — оставляем зазоры 1.5 мм на погонный метр. Как-то сделали 'стык в стык' на фасаде длиной 12 метров — через год пошли диагональные трещины.

Клеевые составы — отдельная наука. Эпоксидные двухкомпонентные смеси с кварцевым наполнителем — оптимально. Пробовали полиуретановые — хуже адгезия, особенно при перепадах влажности. Кстати, для продукции Ганьцу Цзюйсинь лучше всего подходят клеи с минимальным содержанием пластификаторов — у них высокая поверхностная энергия.

Эволюция подходов

За эти годы понял: обработка кварцевого камня — не про соблюдение ГОСТов, а про понимание физики материала. Технологии ООО Ганьцу Цзюйсинь с их инвестициями в 150 миллионов юаней позволяют стабильно получать сырьё с предсказуемыми свойствами, но это не отменяет необходимости подстраивать процесс под каждую партию.

Сейчас внедряем систему мониторинга в реальном времени — датчики на прессах, тепловизоры после полировки. Но даже это не заменяет старого метода: провести рукой по плите с закрытыми глазами. Шероховатости, невидимые глазу, пальцы чувствуют сразу.

Главный урок: не бывает мелочей в этом деле. От температуры воды в системе охлаждения до угла заточки алмазного инструмента — всё влияет на результат. И когда видишь готовую плиту в интерьере, понимаешь, почему эти 150 миллионов инвестиций были вложены в создание полного цикла — от карьера до полировки.

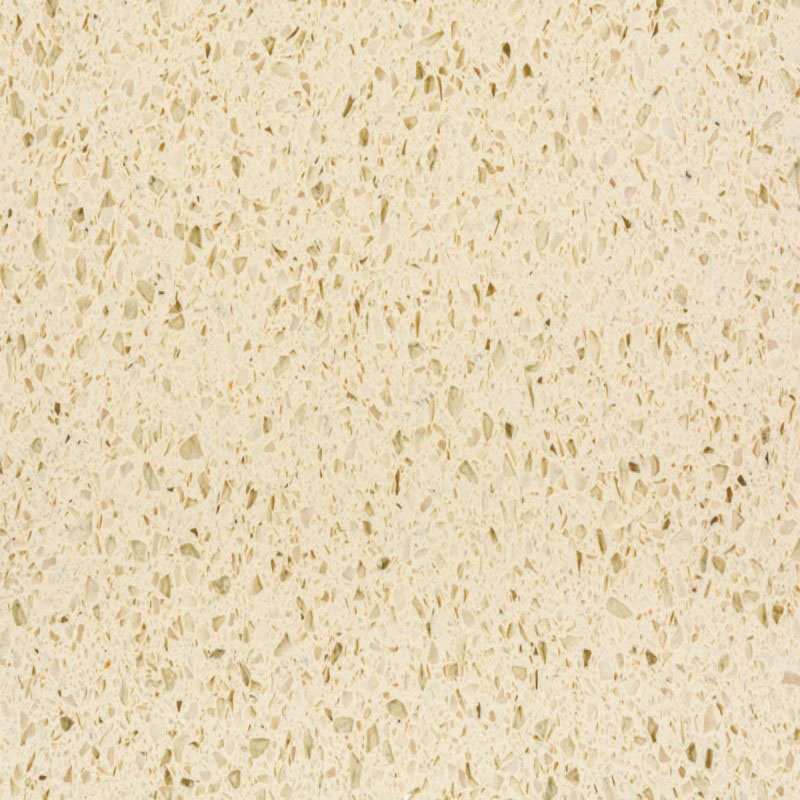

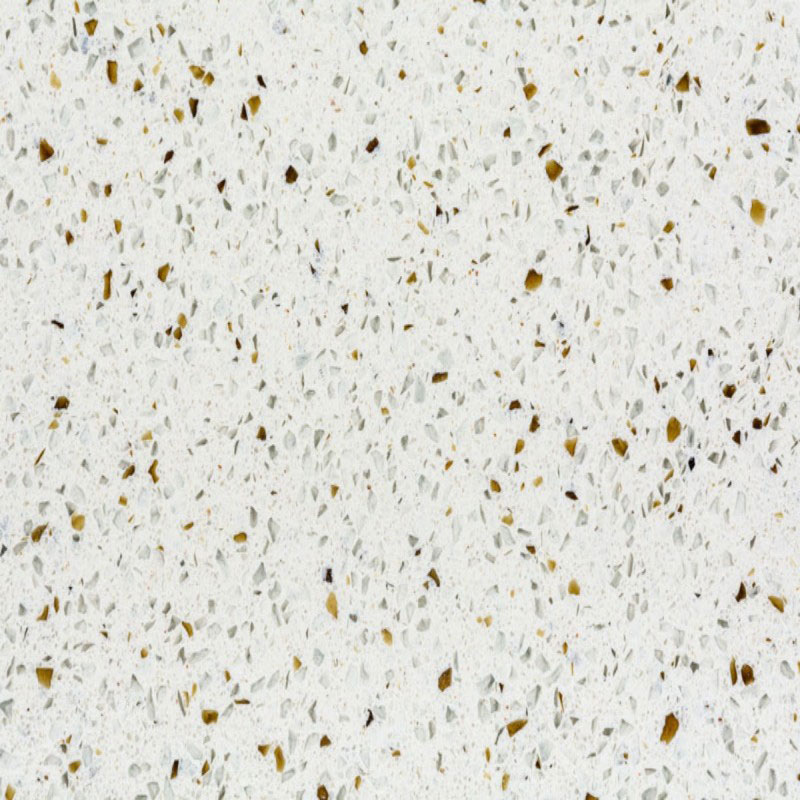

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонная столешница графит

- иркутск купить кухонную столешницу

- кухонные столешницы под камень

- купить душевую кабину из искусственного камня

- искусственный камень опт

- виды кухонных столешниц и материал

- расценки искусственный камень

- кухонный гарнитур с темной столешницей

- столешницы кварцевый камень в симферополе

- розовый искусственный камень