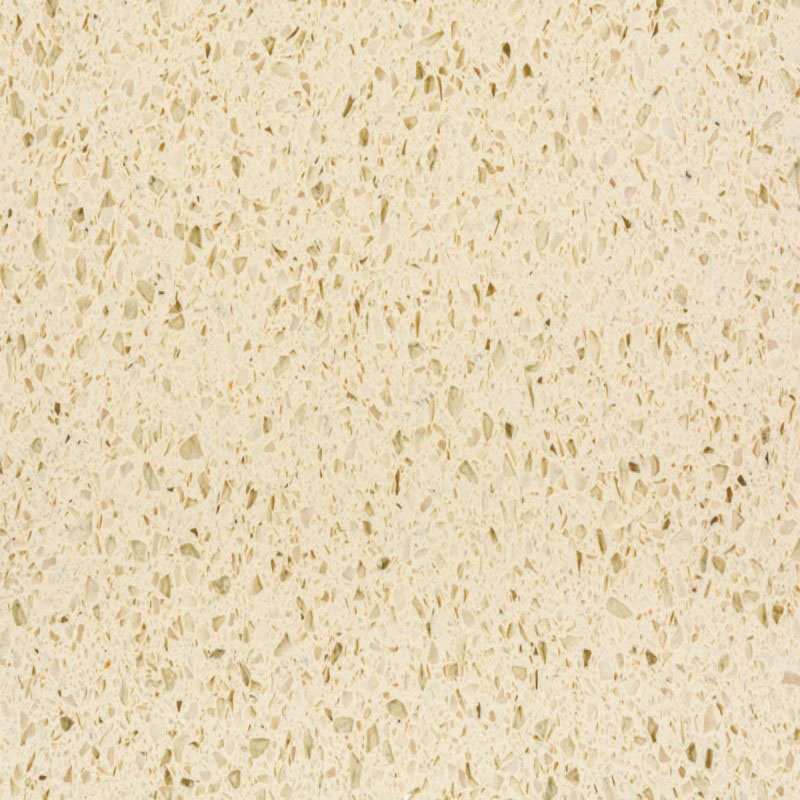

маленький искусственный камень

Когда слышишь про маленький искусственный камень, первое, что приходит в голову — дешёвая альтернатива натуральному. Но это лишь поверхностное понимание. На деле даже мелкоформатные плитки требуют точного соблюдения технологии, иначе вместо долговечного покрытия получится брак, который клиенты вернут через полгода.

Что скрывается за компактными размерами

Многие производители грешат тем, что уменьшают размер плитки, экономя на связующих составах. В итоге маленький искусственный камень толщиной менее 12 мм начинает сыпаться по краям после первой же зимы. Мы в ООО 'Ганьцу Цзюйсинь Технологии Кремниевых Материалов' изначально заложили в производство запас по плотности — даже при формате 300×300 мм используем прессование под давлением 25 МПа.

Особенно критичен размер для уличного применения. Помню, в 2021 году к нам обратился заказчик с жалобой на растрескивание плитки 200×200 мм на крыльце ресторана. Оказалось, предыдущий поставщик не учёл коэффициент температурного расширения. Пришлось разрабатывать индивидуальный состав с добавлением микрофибры.

Сейчас на нашем производстве в https://www.jxgclkj.ru запустили линию специально для мелкоформатных изделий. Технологи заметили — если уменьшать размер без коррекции рецептуры, поверхность теряет устойчивость к УФ-излучению. Пришлось увеличивать доля пигментов на 7-9%.

Ошибки при выборе сырья

Основная проблема рынка — использование мраморной крошки низкой плотности. Кажется, чем мельче фракция, тем проще с ней работать. Но если взять крошку с водопоглощением более 2%, через год поверхность покрывается микротрещинами.

Мы в своё время перепробовали четыре карьера, прежде чем остановились на сырье из Карелии. Их кварцит даёт стабильную основу даже для плиток 150×150 мм. Хотя сначала были сомнения — дороговато выходило. Но когда увидели, как конкуренты массово меняют партии из-за выцветания, поняли — лучше переплатить.

Связующие — отдельная история. Эпоксидные смолы должны быть определённой вязкости. Для мелких форматов слишком жидкие составы приводят к образованию пустот по углам. Пришлось совместно с химиками разрабатывать модифицированный состав, который мы сейчас используем в производстве кварцевых плит.

Особенности монтажа, о которых молчат

Самый частый промах — укладка маленький искусственный камень на стандартный плиточный клей. Для форматов меньше 400 мм нужны специальные эластичные составы, иначе первые же подвижки основания дадут сетку трещин.

Как-то наблюдал за работой отделочников в торговом центре — они жаловались, что плитка 250×250 мм 'играет' после затирки. Оказалось, проблема в недостаточной адгезии. Теперь мы к каждой партии мелкоформатного камня прикладываем рекомендации по клеевым смесям.

Ещё важный момент — подготовка основания. Для камня меньше 300 мм перепады более 2 мм на метр уже критичны. Приходится объяснять клиентам, что экономия на стяжке обернётся переукладкой через год. На сайте https://www.jxgclkj.ru мы выложили технические памятки, но многие их игнорируют.

Производственные секреты, которые не афишируют

При формовании мелких изделий главное — равномерность распределения давления. Мы на производстве используем прессы с ЧПУ, но даже там бывают осечки. Например, если загрузка сырца идёт со скоростью больше 3 сек/цикл, по углам остаются зоны пониженной плотности.

Термообработка — ещё один подводный камень. Для маленький искусственный камень стандартный цикл в 48 часов не подходит — сердцевина не прогревается. Пришлось разрабатывать каскадный режим с постепенным набором температуры. Первые партии пришлось утилизировать, пока не подобрали оптимальные параметры.

Сейчас наш технадзор отслеживает каждую партию мелкоформатных изделий под микроскопом. Обнаружили, что при размерах меньше 200 мм критично качество кромки — малейший скол снижает прочность на излом на 15-20%. Пришлось дорабатывать фрезеровочные станки.

Практические кейсы из опыта

В прошлом году делали партию для отделки балконов в ЖК 'Северный'. Заказчик настаивал на формате 100×100 мм, хотя мы отговаривали — для улицы слишком мелки. В итоге через 8 месяцев получили рекламации: в местах примыкания к парапету появились сколы. Пришлось переходить на размер 150×150 мм с усиленными краями.

Другой показательный случай — ресторанная терраса, где использовали наш маленький искусственный камень толщиной 15 мм. Хозяин экономил на гидроизоляции, решил, что плотности материала хватит. После зимы 30% плиток отслоились от основания. Теперь всегда требуем предоставления фото подготовительных работ.

Сейчас ведём переговоры о поставках для реконструкции исторического здания в центре города. Архитекторы хотят использовать камень 80×80 мм для воссоздания оригинального рисунка. Пришлось разрабатывать особо прочный состав — стандартный не выдерживает требований по истираемости для пешеходных зон.

Перспективы развития направления

Судя по запросам, спрос на мелкоформатные решения будет расти. Особенно для фасадных работ, где важен вес конструкции. Но нужно решать проблему стоимости — пока производство маленький искусственный камень обходится на 12-15% дороже крупноформатного.

В планах — запуск экспериментальной линии с лазерной резкой. Это позволит делать сложные геометрические формы без потери прочности кромки. Правда, пока не ясно, как это скажется на себестоимости.

Ещё одно направление — разработка ультратонких вариантов (6-8 мм) для реставрационных работ. Но здесь возникают сложности с армированием. Наши технологи экспериментируют со стеклосеткой, но пока стабильного результата нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- современные кухонные столешницы

- столешница кухонная заказать в астрахани

- столы из искусственного камня кориан биз

- искусственный камень купить уфа

- подоконник из искусственного камня флинстон

- откосы из искусственного камня

- цвет кухонной столешницы темный

- искусственный камень во владимире

- искусственный камень для столешницы из чего делают

- чем отполировать искусственный камень