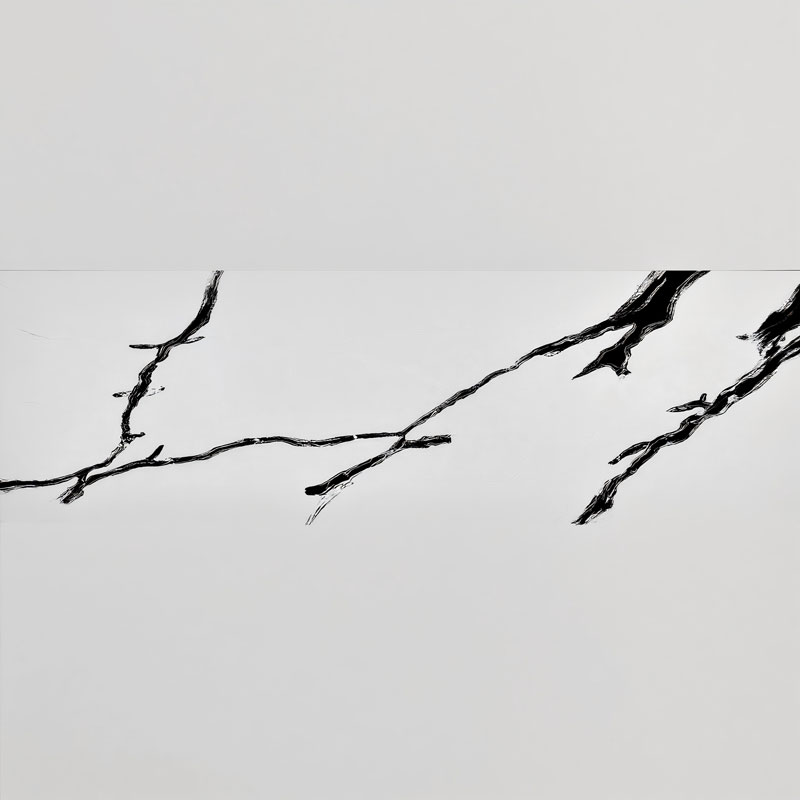

кухонные столешницы из кварцевого камня

Когда клиенты спрашивают про кухонные столешницы из кварцевого камня, половина вообще не понимает, что это искусственный материал - думают, природный камень. А те, кто в курсе, часто путают с акрилом или керамогранитом. Вот и приходится каждый раз объяснять, что кварцевый агломерат - это 93% дробленого кварца и 7% полиэфирной смолы. Но даже эта цифра у разных производителей плавает...

Что скрывается за блестящей поверхностью

На нашем производстве в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов используется кварц из месторождений Урала. Не буду скрывать - сначала пробовали китайское сырье, но после трех месяцев жалоб на микротрещины вернулись к российскому. Да, дороже на 15%, зато можем давать гарантию 15 лет без оговорок.

Толщина плиты - отдельная история. Все гонятся за модными 30 мм, хотя для большинства кухонь достаточно 20 мм. Лишние 10 мм - это не только переплата 40%, но и дополнительная нагрузка на мебельные каркасы. Как-то переделывали шведскую кухню - заказчик настоял на утолщенной плите, через полгода фурнитура начала проседать.

Полимеризация - самый капризный этап. Если не выдержать температуру в прессе, потом появляются 'облака' - неравномерные участки плотности. В прошлом квартале пришлось списать партию 40 м2 именно из-за этого. Теперь технолог лично замеряет каждый цикл.

Монтаж: где чаще всего ошибаются

Подрезка на объекте - это всегда риск. Даже с алмазными дисками иногда появляются сколы на кромке. Особенно в углах радиусом менее 30 мм. Для арочных проемов вообще рекомендуем заказывать готовые шаблоны - экономия в 5 тысяч рублей может обернуться переделкой на 50 тысяч.

Гидроизоляция стыков - моя головная боль. Клиенты экономят на профессиональных герметиках, потом удивляются разбуханию стыков. Как-то в коттедже под Питером использовали сантехнический силикон - через год пришлось менять всю столешницу из-за грибка.

Крепежные системы - отдельная тема. Немецкие клипсы держат идеально, но наши монтажники часто 'упрощают' схему. После случая с опрокинувшейся столешницей в ресторане теперь требуем фото каждого узла крепления.

Реальные эксплуатационные проблемы

Термостойкость - мифы и реальность. Да, кварц выдерживает до 180°C, но резкие перепады температуры все равно опасны. Как-то клиент поставил раскаленную сковороду на мокрую поверхность - получил сетку микротрещин. Пришлось объяснять, что это не брак, а нарушение эксплуатации.

Царапины - да, кварцевый камень царапается. Особенно от ножей с керамическим лезвием или абразивных моющих средств. В showroom на Тверской специально оставили демонстрационный образец с царапинами - чтобы клиенты видели реальные последствия.

Реставрация - вот где проявляется разница между производителями. Наши плиты с плотностью 2400 кг/м3 поддаются полировке, а дешевый турецкий кварц после шлифовки теряет цвет. Как минимум трижды переделывали такие 'бюджетные' варианты.

Производственные нюансы ООО Ганьцу Цзюйсинь

На https://www.jxgclkj.ru мы выкладываем не только красивые картинки, но и технические отчеты по каждой партии. После того как в 2022 году попали на рекламацию из-за расхождения в плотности, теперь к каждому листу прикладываем паспорт с индивидуальными замерами.

Система контроля цвета - наше ноу-хау. Российские аналоги часто грешат 'партийностью' оттенков, а мы сохраняем калибровку цвета в пределах ΔE<2. Для проектов с поэтапной поставкой это критически важно - как в том ЖК на Рублевке, где столешницы устанавливали с перерывом в 8 месяцев.

Логистика хрупких материалов - отдельный вызов. Разработали многослойную упаковку с пенополиуретановыми вставками. После того как перевозчик повредил две плиты стоимостью 120 тысяч, пришлось заключать эксклюзивный договор со специализированной транспортной компанией.

Экономика выбора

Срок службы против первоначальных затрат - вот что клиенты редко просчитывают. Наши кухонные столешницы из кварцевого камня при правильной эксплуатации служат 25+ лет, тогда как ламинированные ДСП требуют замены каждые 5-7 лет. Но объяснить это, когда разница в цене 300%, бывает сложно.

Себестоимость производства сильно зависит от энергоемкости процесса. После роста тарифов в 2023-м пришлось оптимизировать цикл прессования - сократили время на 12% без потери качества. Это позволило удержать цены для постоянных клиентов.

Отходы производства - больная тема. Обрезки до 30% отправляем на крошку для ландшафтного дизайна. Но вот с пылеулавливанием до сих пор проблемы - фильтры забиваются за две смены, приходится останавливать линию на промывку.

Перспективы развития

Тренд на индивидуальные решения заставляет держать в штате двух дизайнеров. Недавно сделали столешницу с интегрированной подсветкой и беспроводной зарядкой - пришлось сотрудничать с электротехнической компанией. Получилось дорого, но для премиального сегмента востребовано.

Экологичность - новый вызов. Переходим на смолы с пониженным содержанием стирола, хотя это увеличивает стоимость на 8%. Зато получаем сертификат LEED, что открывает доступ к госзаказам.

Автоматизация раскроя - следующая ступень. Пока режем по шаблонам, но тестируем итальянский ЧПУ. Проблема в том, что наш кварц с плотностью 2400 кг/м3 'убивает' фрезы за 50-60 резов. Ищем компромисс между скоростью и ресурсом инструмента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- поддон из искусственного камня отзывы

- купить столешницу искусственный камень цены

- искусственный камень блоки

- кухонный гарнитур с черной столешницей и фартуком

- искусственный камень купить в москве недорого

- искусственный камень под заказ

- кухонный модуль напольный со столешницей купить

- стол кухонный толстая столешница

- стол со столешницей из искусственного камня купить

- искусственный камень что это за материал