Кварцевый камень толщиной 1.5 мм

Когда слышишь про кварцевый камень толщиной 1.5 мм, первая мысль — 'это ж тонко как бумага, куда его применить?'. В индустрии многие до сих пор считают, что кварц тоньше 20 мм годится разве что для сувениров. Но реальность сложнее — я сам года три назад скептически смотрел на образцы от ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, пока не столкнулся с проектом, где классические 30-миллиметровые плиты просто не влезали в лифт.

Почему 1.5 мм — это не брак, а технология

Начну с главного заблуждения: тонкий кварц — это не обрезки производства. На сайте https://www.jxgclkj.ru хорошо видно, что их производственная линия специально адаптирована для сверхтонких плит. Инвестиции в 150 миллионов юаней — это не только про объемы, но и про точность резки. Помню, как их технолог объяснял мне разницу между 'просто тонким' и 'калиброванным тонким' — во втором случае отклонение в 0.1 мм уже считается браком.

Критичный момент — адгезия. С обычным клеем такой материал поведет себя как фольга. Пришлось экспериментировать с эпоксидными составами, пока не нашли вариант с временем схватывания ровно 3 минуты — быстрее не успеешь выровнять, медленнее — сползает. Кстати, именно тогда я оценил их систему контроля: каждая партия кварца тестируется на сцепление с разными типами оснований.

Что удивило — даже при 1.5 мм сохраняется характерный 'звук' кварца при постукивании. Это косвенно говорит о плотности структуры. Хотя для вертикальных поверхностей все равно добавляем демпферный слой — перестраховка, которая спасла нас в том самом проекте с лифтом.

Реальные кейсы: от провалов до успехов

Расскажу про первый неудачный опыт. Попробовали сделать подоконник в кафе — заказчик хотел 'парящий эффект'. Положили на металлический каркас, но не учли вибрации от кофемашин. Через месяц появилась сетка микротрещин. Вывод: кварцевый камень толщиной 1.5 мм не терпит динамических нагрузок, даже если основание кажется жестким.

Зато в мебельных фасадах получилось идеально. Кухня в лофте — там где нужны были столешницы длиной до 3 метров без стыков. Брали материал с армирующей подложкой от Ганьцу Цзюйсинь. Важный нюанс: при раскрое нужен алмазный диск с мелким зубом — обычный оставляет сколы на торцах.

Сейчас используем их кварц для облицовки колонн в бизнес-центре. Тут важна была не столько толщина, сколько гибкость — плиты гнутся по радиусу до 15 градусов без прогрева. Правда, пришлось согласовывать техкарты — производитель дает гарантию только при монтаже их рекомендованными составами.

Что не пишут в спецификациях

Вот что редко упоминают: при такой толщине критично качество полировки кромки. Мы сначала пробовали полировать после резки — получались волны. Оказалось, нужно сразу заказывать плиты с готовой кромкой у производителя. У этих ребят на сайте https://www.jxgclkj.ru есть опция 'шлифованная кромка под склейку' — выглядит как мелочь, но экономит 2 часа работы на каждом листе.

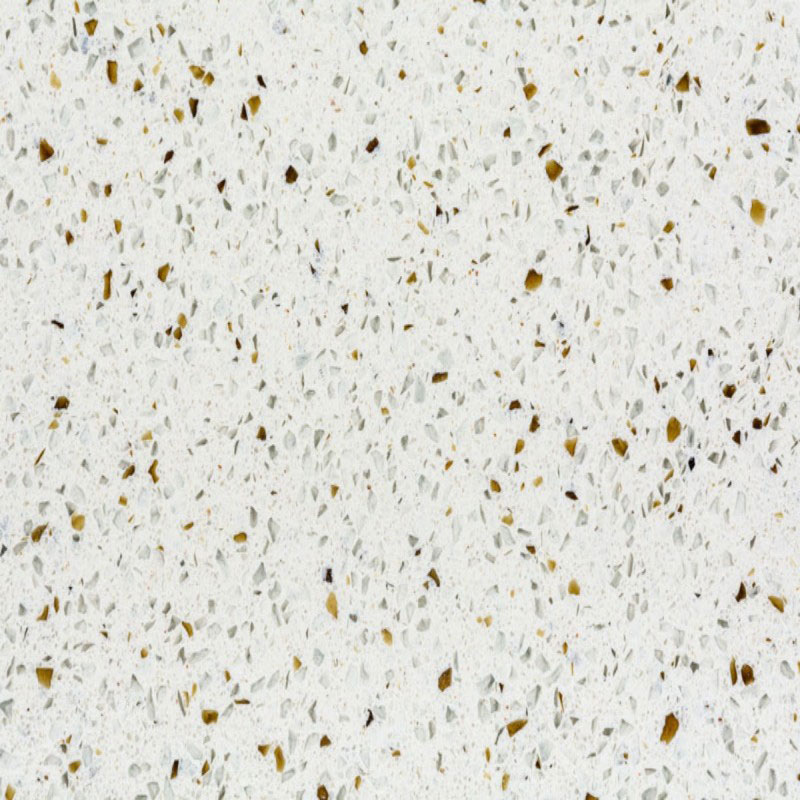

Еще момент — цветопередача. Тонкий кварц часто кажется светлее образцов из-за меньшей плотности пигмента. Мы теперь всегда запрашиваем образцы именно толщиной 1.5 мм, даже если в проекте будут использоваться более толстые элементы.

Хранение — отдельная история. Нельзя ставить плиты вертикально как обычный камень — ведет. Держим на специальных стеллажах с мягкими прокладками каждые 40 см. Первую партию испортили, сложив в паллеты как керамогранит — потом полгода разбирались с вогнутостями.

Экономика против физики

Многие думают, что тонкий материал дешевле. Но здесь экономия только на весе и логистике. Сама плита стоит всего на 15-20% меньше стандартной, зато работы по монтажу дороже — нужны специалисты с опытом работы с тонкими материалами. Мы сначала пытались экономить на монтажниках — в итоге переделывали два объекта.

Зато в высотных работах выгода очевидна: подъем 100 м2 кварца толщиной 1.5 мм против 20 мм — разница в 3 тонны веса. Для крановых работ это иногда решающий фактор. В одном из ЖК в Москве как раз использовали этот аргумент, когда другие варианты не проходили по нагрузке лифтов.

Сроки производства тоже отличаются. На заводе Ганьцу Цзюйсинь сказали, что калибровка под 1.5 мм добавляет к производственному циклу 2 дня — но это дешевле, чем резать толстые плиты с потерями материала.

Где точно не стоит применять

Выведу жесткие ограничения из своего опыта: полы в общественных помещениях — даже с подложкой есть риск продавливания под ножками мебели. Ступени — уже тестировали, не выдерживает ударных нагрузок. Влажные зоны без сплошного основания — например, душевые поддоны.

Один раз попробовали сделать столешницу в лаборатории — не учли химическую нагрузку. Хотя кварц устойчив к реактивам, тонкий слой быстрее пропускает влагу к основе. Пришлось переделывать с дополнительной гидроизоляцией.

Зато для облицовки лифтовых кабин — идеально. Легкость плюс устойчивость к истиранию. Как раз их производственная база в северо-западном регионе поставляет такие решения для нескольких производителей лифтов.

Перспективы и ограничения

Сейчас экспериментируем с многослойными структурами — тот же кварцевый камень толщиной 1.5 мм но с термостойкой прослойкой для каминных порталов. Пока получается нестабильно — при температурах выше 120°C начинает отслаиваться. Производитель изучает наш опыт, возможно, разработают спецсерию.

Интересно было бы увидеть варианты с перфорацией — для вентилируемых фасадов. Технически это возможно, но пока не нашли оборудования для точной резки без сколов. Возможно, крупнейшая производственная база в регионе займется этим вопросом — спрос есть.

Главное, что понял за эти годы: не бывает универсальных материалов. Даже у такого технологичного продукта есть своя ниша. И если изначально правильно оценить условия эксплуатации, кварцевый камень толщиной 1.5 мм показывает себя лучше, чем более толстые аналоги — за счет эластичности и точности геометрии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- акрилика искусственный камень спб

- компакт плита или искусственный камень

- купить столешницу для ванной комнаты под раковину

- купить искусственный камень под

- кварцевый камень подоконник

- леруа кухонные столешницы

- отличия натурального и искусственного камня

- переделать кухонную столешницу

- искусственный камень саратов

- искусственный камень черный матовый