Камень для эркеров

В эркерных конструкциях часто недооценивают нагрузку на угловые соединения - отсюда трещины в швах через сезон. Наша компания ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов десятилетиями отрабатывала технологию резки кварцевых плит специально для криволинейных поверхностей.

Почему кварц? Неочевидные преимущества

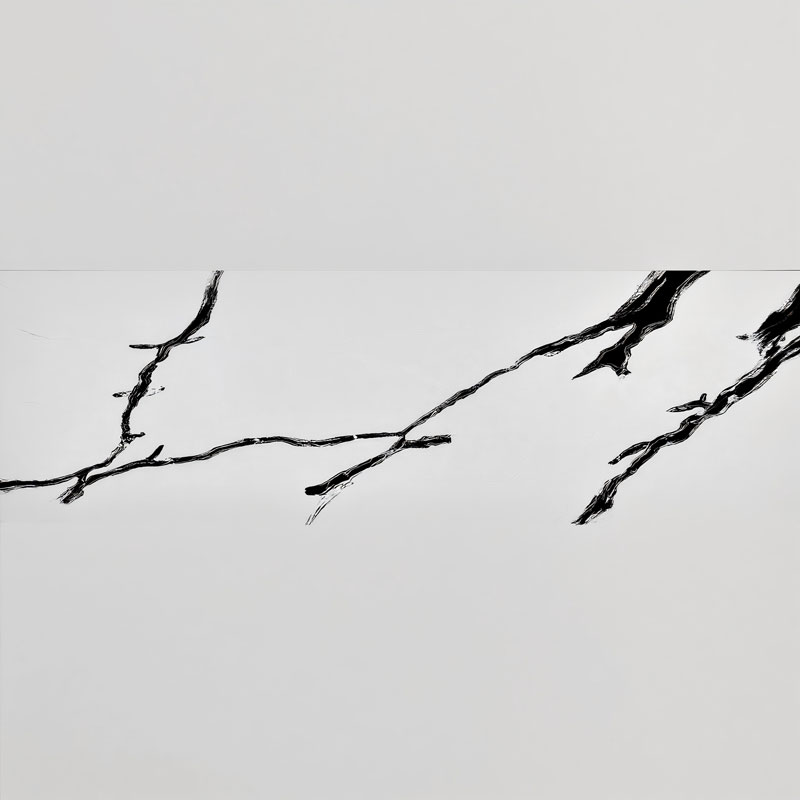

Когда заказчики спрашивают про камень для эркеров, 80% думают о граните. Но для радиусных элементов гранитная плита ведет себя непредсказуемо - либо требует толщины от 30 мм, либо дает внутренние напряжения. Кварцевый агломерат с полиэфирными смолами в этом плане пластичнее.

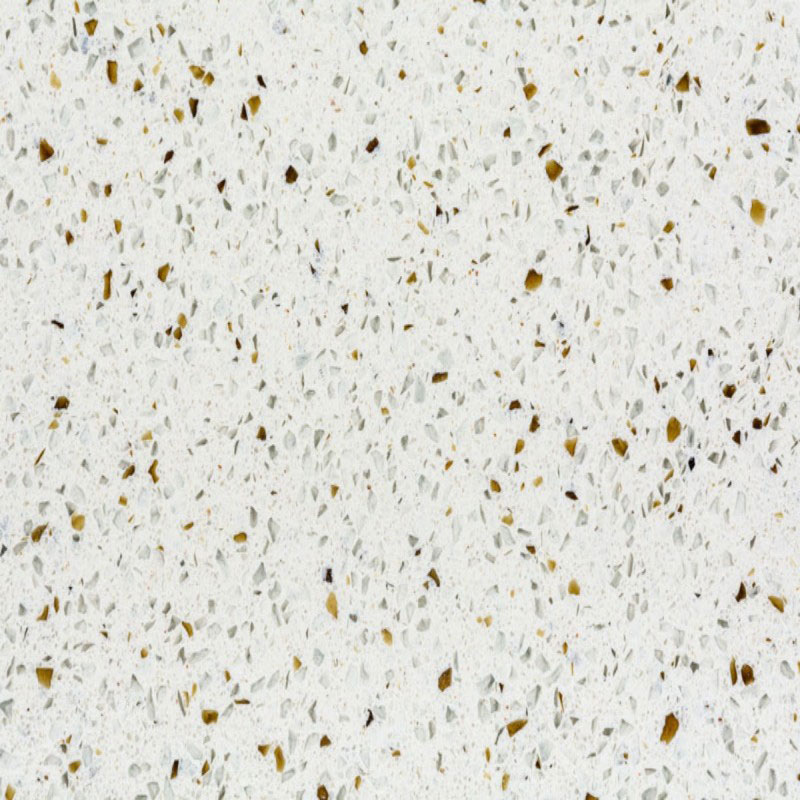

На производстве в Ganzhou Juxin мы экспериментировали с разными фракциями кварцевой крошки. Для эркеров оптимальной показала себя фракция 3-8 мм - меньше вибрации при резке, плюс лучше держит геометрию дуги. Меньшая фракция (до 3 мм) хоть и дает гладкую поверхность, но при термоциклировании 'играет' заметнее.

Важный момент: содержание смолы в плитах для эркерных конструкций должно быть на 7-9% выше стандартного. Это снижает риск сколов при фигсации на металлокаркас. В наших техусловиях это прописано отдельным пунктом.

Типичные ошибки проектировщиков

Самая частая проблема - неверный расчет стыковочных швов. Для трехгранного эркера швы должны расходиться веером от центра окружности, но многие пытаются сделать параллельные стыки. Результат - щели до 5 мм после первой зимы.

Еще нюанс: при заказе камня для эркеров часто экономят на подсистеме. Алюминиевый каркас должен иметь не менее 5 точек крепления на квадратный метр, причем для криволинейных участков шаг уменьшается до 40 см. Проверяли на объекте в Сочи - где сократили крепеж до 3 точек, там через год появился прогиб.

Кстати, о температурных деформациях. В спецификациях редко учитывают разницу коэффициентов расширения камня и каркаса. Для наших кварцевых плит этот показатель 0.008 мм/м°C, поэтому в жарком климате оставляем зазоры по 2.5 мм даже при бесшовном монтаже.

Технологические хитрости производства

На https://www.jxgclkj.ru мы выложили техкарты по обработке кромок для эркеров. Но живой опыт показывает: радиус скругления должен быть не менее 15 мм, иначе кромка 'сыпется' при транспортировке. Особенно это критично для угловых элементов с двойным изгибом.

Вакуумное прессование на нашем производстве длится 12 минут при 90°C - это на 3 минуты дольше стандартного цикла. Так достигается равномерная плотность по краям плиты, что для эркерных панелей принципиально. Раньше пробовали сокращать время - в 30% случаев получали расслоение в зонах напряжений.

Интересный случай был с объектом в Калининграде: там заказчик требовал матовую поверхность для камня для эркеров. Оказалось, что стандартная гидрофобная пропитка на матовых поверхностях держится на 20% хуже. Пришлось разрабатывать специальный состав с добавлением силанов - теперь используем его для всех северных регионов.

Монтажные лайфхаки

При установке радиусных элементов часто забывают про температурный шов в месте примыкания к оконным рамам. Минимальный зазор - 8 мм, причем заполнять его нужно не герметиком, а эластичной лентой EPDM. Герметик просто выдавит при сезонных подвижках.

Для крепления используем только нержавеющие кляммеры с тефлоновым покрытием - обычные оставляют рыжие подтеки на светлом кварце. Кстати, о цветах: для эркеров не рекомендуем темные оттенки - они сильнее прогреваются и создают дополнительные напряжения в конструкции.

Последний проект в Ростове-на-Дону показал: при высоте эркера более 3 метров нужно делать разрывные швы через каждые 2 метра по вертикали. Многие монтажники игнорируют это правило, потом удивляются волнообразным деформациям.

Экономические аспекты

Стоимость камня для эркеров в среднем на 25-30% выше плоских панелей. Но это если считать только материал. А если учесть, что правильный монтаж увеличивает срок службы фасада на 5-7 лет, то переплата окупается уже через 3-4 года.

Мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов рассчитали: использование кварцевых плит толщиной 20 мм вместо гранита 30 мм снижает нагрузку на фундамент почти на 40%. Для старых зданий с эркерами это иногда решающий фактор.

Кстати, о толщине. Для большинства эркерных конструкций достаточно 18-20 мм, но если этажность выше 5 - лучше 22 мм. Проверяли на жилом комплексе в Краснодаре: где поставили 18 мм на восьмом этаже - там через год появилась вибрация при сильном ветре.

Нестандартные ситуации

Столкнулись с курьезным случаем: заказчик хотел сделать эркер из плит с фаской по всем краям. Но при стыковке под углом фаски создавали щель 3-4 мм. Пришлось разрабатывать специальный профиль с Г-образным сечением - теперь он есть в нашем каталоге как 'эркерный добор'.

Еще запомнился объект с историческим зданием, где эркер имел сложный профиль с обратным изгибом. Стандартные плиты не подходили - сделали наборные секции по 300 мм шириной. Монтаж занял втрое дольше, но результат того стоил - фасад сохранил аутентичный вид.

Важный момент: для реставрационных работ мы иногда используем плиты толщиной 15 мм - они гибче. Но такой камень для эркеров требует усиленной подсистемы с шагом 30 см. На сайте jxgclkj.ru есть таблица соответствий толщины и шага обрешетки - советую изучить перед заказом.

Перспективные разработки

Сейчас экспериментируем с армированием кварцевых плит базальтовой сеткой - первые тесты показывают увеличение прочности на изгиб на 15%. Это позволит делать более сложные геометрические формы без потери несущей способности.

Для объектов в сейсмических районах разрабатываем систему плавающего крепления - когда кляммеры допускают подвижку до 5 мм. Уже тестируем на стенде в цехе, показывают хорошие результаты при циклических нагрузках.

Кстати, о нагрузках. После урагана в Крыму мы анализировали поведение фасадов - эркеры из нашего кварцевого камня выдержали ветровую нагрузку до 150 кг/м2 без повреждений. Хотя по расчетам должны были держать только 120. Видимо, сказывается монолитность конструкции при правильном монтаже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонные столешницы кедр

- поддон в душ из искусственного камня

- белая столешница для ванной комнаты

- кухонная столешница 50 см

- кухня из искусственного камня купить кориан биз

- как поменять столешницу на кухонном столе

- г искусственный камень

- выбор кухонной столешницы

- кухонная столешница мдф купить

- столешницы из искусственного камня сургут