какой бывает искусственный камень

Когда спрашивают про искусственный камень, большинство сразу представляет себе безликие столешницы — а на самом деле это целая вселенная материалов с разной 'биографией'. Вот уже семь лет мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов наблюдаем, как клиенты путают акриловые композиты с кварцевыми агломератами, и каждый раз приходится объяснять: разница не в цене, а в том, переживёт ли материал встречу с раскалённой сковородой или пятном от вина.

Кварцевые агломераты — не просто 'крошка с клеем'

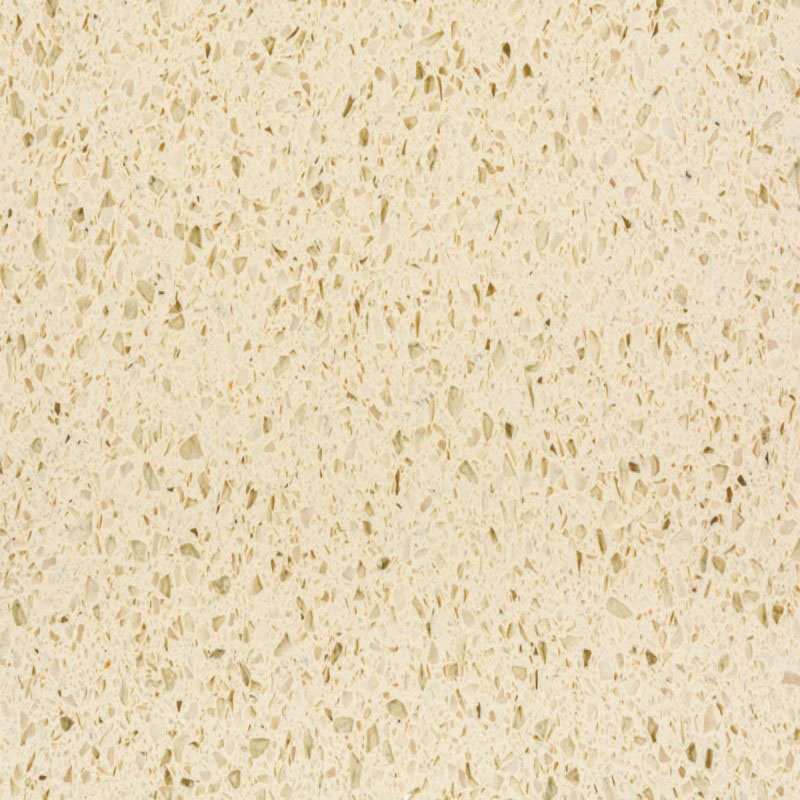

Начнём с того, что наш завод в северо-западном регионе как раз специализируется на кварцевых плитах. Технология кажется простой: 93% дроблёного кварца, полиэфирные смолы, пигменты. Но когда в 2019 году мы запускали линию с инвестициями 150 миллионов юаней, выяснилось — немецкое оборудование выдаёт разную степень полировки в зависимости от фракции кварца. Пришлось три месяца экспериментировать с калибровкой сит, пока не подобрали идеальное соотношение мелкой и средней фракции для глубины цвета.

Кстати, о цвете. Матовые поверхности Calacatta Gold многие до сих пор пытаются воспроизвести добавлением крупных зёрен — но такой искусственный камень начинает 'играть' пятнами при изменении освещения. Мы решили проблему слоёной прессовкой: нижний слой с мелкой фракцией, верхний — с добавлением полупрозрачных жилок. Решение не из дешёвых, зато клиенты перестали жаловаться на 'пластиковый' вид.

Самое неприятное — когда заказчики требуют идеально ровный шов между плитами. С кварцевым агломератом это почти невозможно: даже при использовании одного карьера кварца разные партии могут иметь отклонения по тону. Приходится заранее предупреждать, что стык будет заметен — честность в мелочах сохраняет репутацию.

Акриловые композиты — когда важнее гибкость, чем твёрдость

С акрилом работали меньше, но запомнился курьёзный случай: заказчик требовал радиальный изгиб для бараной стойки. Технологи настаивали на максимальной толщине 12 мм, но в итоге пришлось делать 8 мм с армирующей подложкой — иначе материал 'плыл' при термоформовке. Кстати, именно после этого случая мы добавили в лабораторию прибор для измерения пластической памяти.

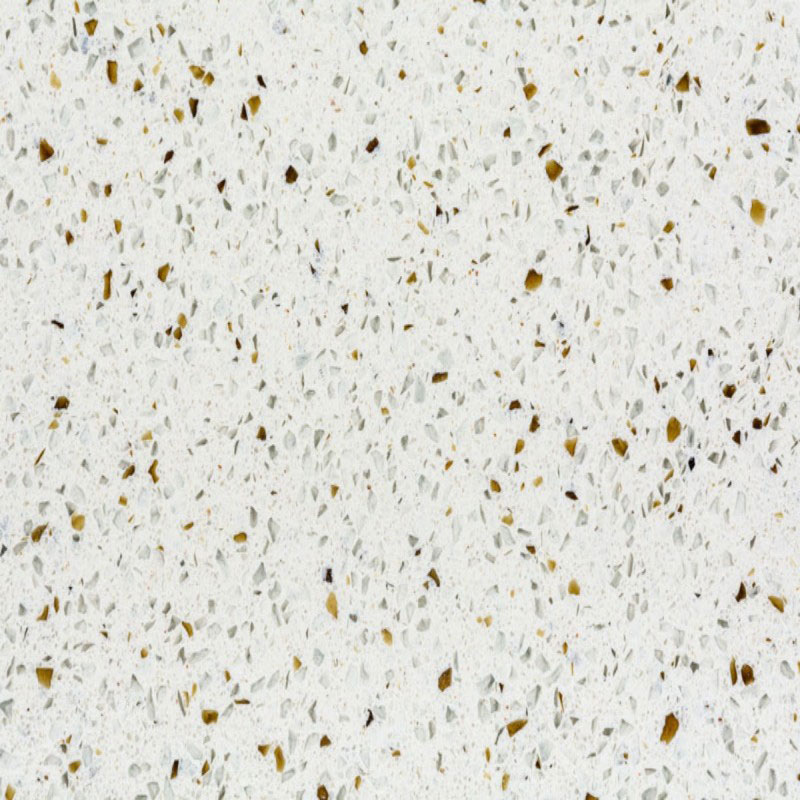

Главный миф про акриловый искусственный камень — что он царапается ложкой. На практике повреждения появляются только при абразивной чистке, а обычные бытовые следы убираются полировкой. Но есть нюанс: цветные акрилы с минеральными наполнителями (типа Hi-Macs) после восстановления могут дать разницу в тоне — об этом редко предупреждают поставщики.

Что действительно разочаровало — так это стабильность цветов у бюджетных марок. Партия 'белого снега' может внезапно оказаться с желтоватым подтоном из-за изменения рецептуры смолы. Теперь всегда требуем тестовые плиты из производственной партии, даже если работаем с проверенным поставщиком.

Литьевой мрамор — для тех, кто не боится сложного ухода

Здесь вообще отдельная история. В 2021 году пробовали делать ванны из литьевого мрамора — технология вроде бы отработанная: мраморная крошка, гелькоут, полимерная матрица. Но при крупносерийном производстве начались проблемы с пузырьками воздуха по углам форм. Решение нашли почти случайно: добавили виброплатформу с регулируемой амплитудой, но это увеличило себестоимость на 15%.

Сейчас на https://www.jxgclkj.ru мы разместили отдельный техликбез по литьевому мрамору — специально с фото микротрещин, которые появляются при неправильной заливке. Клиенты сначала недовольны, но потом благодарят: лучше увидеть потенциальные проблемы заранее.

Интересно, что европейские производители часто добавляют в литьевой мрамор до 5% гранитной пыли — это увеличивает износостойкость, но делает материал холоднее на ощупь. Для российского рынка пришлось разрабатывать 'тёплый' состав с уменьшенной теплопроводностью — спрос оказался выше, чем ожидали.

Стеклокомпозиты — недооценённая ниша

С этим материалом столкнулись, когда искали альтернативу для фасадных панелей. Стеклокомпозитный искусственный камень смотрится выигрышно за счёт глубины свечения, но технологически сложен: нужно точно дозировать стеклянные микросферы, иначе появляются 'слепые' зоны. Наш технолог Алексей предлагал закупить японскую установку для ультразвукового перемешивания, но пока обходимся доработанными европейскими аналогами.

Запомнился заказ на панели для цоколя с эффектом мокрого камня. Пришлось комбинировать два типа смол: эпоксидную для базового слоя и полиуретановую для финишного. Результат получился стойким к обледенению, но стоимость вышла выше кварцевого аналога на 40% — видимо, этот материал останется эксклюзивным решением.

Кстати, именно со стеклокомпозитами связана наша главная производственная ошибка: пытались ускорить полимеризацию повышением температуры, но получили сетку микротрещин. Пришлось перерабатывать 30 плит — с тех пор всегда тестируем температурные режимы для новых рецептур.

Что выбирать: личный опыт против маркетинга

За годы работы на производственной базе кварцевых плит понял: не бывает универсального решения. Для кухонных столешниц однозначно рекомендую кварцевый агломерат — но только если производитель использует вакуумное прессование (у нас на сайте jxgclkj.ru есть видео этого процесса). Для ванной комнаты иногда лучше переплатить за качественный акрил — он теплее и проще ремонтируется.

Советую всегда запрашивать не только образцы, но и данные по устойчивости к УФ-излучению. Как-то раз пришлось заменять целую партию фасадных панелей, которые за полгода на южной стороне изменили цвет — производитель 'забыл' упомянуть о чувствительности пигментов.

Сейчас вижу тенденцию к гибридным решениям: например, кварцевая основа с акриловым защитным слоем. Мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов пока тестируем подобные композиты — проблема в разном коэффициенте теплового расширения материалов. Но если удастся решить вопрос с адгезией, возможно, это станет новым стандартом для искусственного камня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- искусственный камень томск столешница

- авито кухонная столешница

- работа с искусственным камнем

- искусственный камень подольск

- вытяжка кухонная встраиваемая в столешницу

- овальная столешница стола кухонного

- варианты кухонной столешницы

- кварцевый искусственный камень мойка

- кухонная столешница купить в саратове

- кухонные столешницы липецк