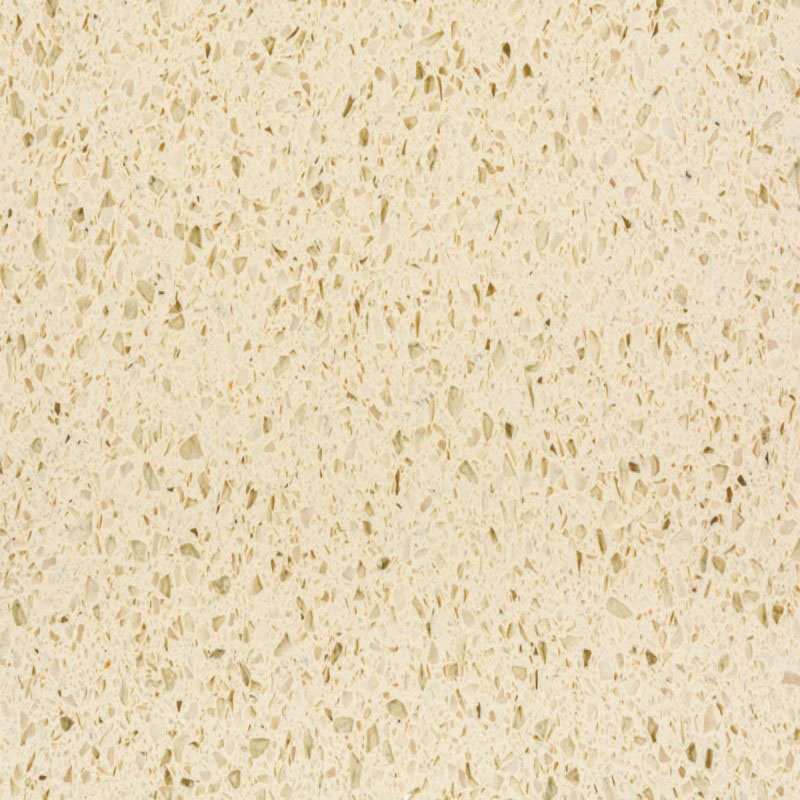

искусственный полированный камень

Когда слышишь 'искусственный полированный камень', большинство представляет глянцевые столешницы, но редко кто осознаёт, сколько технологических нюансов скрыто между этапом смешивания кварцевой крошки и финальной полировкой. В нашей практике часто сталкиваемся с заказчиками, уверенными, что полимерное связующее – второстепенный компонент, хотя именно его вязкость определяет, потрескается ли плита при перепадах температур.

Кварц как основа: почему северо-западный регион?

Наше производство ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов расположено именно в северо-западном регионе не случайно – местные месторождения кварца имеют низкое содержание железа, что критично для белоснежных коллекций. Помню, в 2019 году пробовали завозить сырьё с Урала, но после полировки проявлялся желтоватый подтон. Пришлось вернуться к локальным поставщикам, хоть и дороже на 15%.

Технологи знают: даже при идеальном сырье вакуумное вибропрессование должно длиться строго 90 секунд. Ускоришь – останутся пустоты, замедлишь – связующее начнёт расслаиваться. Однажды при срочном заказе сократили цикл до 70 секунд, и через месяц получили рекламацию: трещины вдоль мойки. Пришлось заменять 30 плит.

Сейчас на https://www.jxgclkj.ru мы указываем не просто толщину 20 мм, а коэффициент упругости после спекания – 43-45 GPa. Это важно для проектов с высокой нагрузкой, например, для стоек ресепшн в бизнес-центрах.

Полировка: где теряется 30% материала

Многие думают, что глянец достигается за счёт абразивов, но главное – последовательность головок. Мы используем 12-ступенчатую систему: начинаем с алмазных фрез 50 grit, заканчиваем войлочными дисками с оксидом церия. Если пропустить ступень 400 grit – поверхность будет 'глухой', как у дешёвого керамогранита.

В прошлом квартале экспериментировали с керамическими связующими для искусственный полированный камень – хотели увеличить стойкость к царапинам. Но при полировке возник эффект 'масляной плёнки': визуально блеск есть, а тактильно поверхность липкая. Отказались, хотя лабораторные тесты показывали +20% к твёрдости.

Отходы при полировке – до 3 мм с каждой стороны. Поэтому мы всегда закладываем +6% к объёму сырья, особенно для матовых текстур типа 'сатин'. Кстати, матовая полировка требует больше алмазного напыления – головки изнашиваются на 30% быстрее.

Клей и швы: невидимая граница

Даже идеально отполированная плита теряет вид при неправильной стыковке. Мы десятилетием отрабатывали технологию бесшовного монтажа и пришли к двухкомпонентным эпоксидным смолам с кварцевой пылью. Важно: пыль должна быть с того же карьера, иначе цвет шва будет отличаться.

Был курьёзный случай в коттеджном посёлке: заказчик купил наш искусственный камень, но монтажники использовали полиуретановый клей. Через полгода швы потемнели, пришлось демонтировать весь пол в гостиной. Теперь на сайте в разделе 'монтаж' размещаем видео с тестами адгезивов.

Толщина клеевого слоя – не больше 1.5 мм. Если больше – при температурном расширении плиты 'гуляют'. Особенно критично для фасадов с южной стороны.

Производственные мощности: зачем 150 миллионов инвестиций

Наши 150 миллионов юаней в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов ушли не только на станки. 40% средств – на систему рециркуляции воды. После полировки каждый день остаётся 5-7 тонн суспензии с кварцевой пылью. Раньше сливали в отстойники, сейчас возвращаем в производственный цикл – это снижает себестоимость на 8%.

Линия BRETONTONA 7 – единственная в регионе, способная выдавать плиты 3200x1500 мм. Но её главное преимущество – система лазерной коррекции давления пресса. Это позволяет работать с мраморными узорами без разрывов текстуры.

Лаборатория качества проверяет каждую десятую плиту на радиационный фон. Хотя кварц безопасен, но в цветных коллекциях добавляются пигменты на основе кобальта – их сертифицируем отдельно.

Ошибки, которые мы пережили

В 2018 году пытались удешевить производство, заменив часть кварца гранитной крошкой. В теории – прочность должна вырасти. На практике: при полировке гранитные зёрна выкрашивались, образуя 'кратеры'. Пришлось продать ту партию как технический камень со скидкой 60%.

Другая ошибка – экономия на калибровке. Плиты разной толщины всего на 0.3 мм создают проблемы при укладке. Теперь используем оптические сканеры ASIDA, которые отсеивают плиты с отклонением >0.1 мм.

Сейчас рассматриваем переход на УФ-полимеризацию – это ускорит процесс на 20%, но пока нет уверенности в стабильности цвета. Возможно, к концу года запустим пробную линию.

Что скрывают техпаспорта

Большинство производителей указывают твёрдость по Моосу, но для полированный камень важнее сопротивление удару. Наш тест: стальной шар 500 г с высоты 1 м. Если остаётся вмятина больше 0.5 мм – партия в брак.

Ещё нюанс: коэффициент водопоглощения. Российские ГОСТы допускают 0.5%, но мы держим 0.2% за счёт двойного уплотнения. Это важно для моек – при 0.5% со временем появляются тёмные пятна от кофе и вина.

На https://www.jxgclkj.ru мы публикуем не только сертификаты, но и протоколы испытаний на морозостойкость. Даже для интерьерных работ это показатель стабильности структуры.

Будущее отрасли: куда движемся

Сейчас экспериментируем с нано-покрытиями на основе диоксида кремния – после полировки наносим распылением. Это даёт эффект 'жидкого стекла' без изменения тактильных ощущений. Пока дорого – +25% к стоимости, но в премиум-сегменте уже есть спрос.

Ещё перспективное направление – рециклинг. Дробим бракованные плиты и добавляем до 15% в новую смесь. Важно контролировать фракцию – если частицы больше 2 мм, полировка становится неравномерной.

К 2025 году планируем запустить линию с ИИ-контролем дефектов. Сейчас операторы пропускают 3% микротрещин, алгоритмы должны снизить этот показатель до 0.1%. Но пока система ошибается на сложных узорах типа 'калакатта'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- столешница кухонная 900

- грандекс искусственный камень цвета

- кухонный столешница где можно заказать

- лдсп искусственный камень

- столешница из искусственного камня 80

- столешница для кухонного стола спб

- искусственный камень самсунг

- интерстоун искусственный камень официальный сайт

- искусственный камень выбор

- вес кухонной столешницы 38 мм 3 метра