искусственный камень solid

Когда слышишь 'искусственный камень solid', первое, что приходит в голову — это однородность материала по всей толщине. Но на практике даже у проверенных производителей бывают партии с неравномерной полимеризацией. Мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов через это прошли — нарабатывали опыт буквально на браке.

Технологические нюансы, которые не пишут в спецификациях

Наш завод вложил 150 миллионов в оборудование для кварцевых плит, но первые полгода стабильность состава была кошмаром. Проблема оказалась в скорости замеса — при использовании искусственный камень solid критично соблюдать временной интервал между добавлением смолы и минерального наполнителя. Разница даже в 30 секунд давала позже микротрещины при фрезеровке мойки.

Особенно сложно с крупными форматами — плитами под 3000 мм. Многие думают, что главное — вибропресс, но на деле важнее температура в цехе. Летом 2023 на объекте в Сочи пришлось демонтировать столешницу из-за 'волны' — материал вело не от влаги, а от остаточных напряжений после распила. Теперь мы выдерживаем заготовки 72 часа при стабильных +23°C.

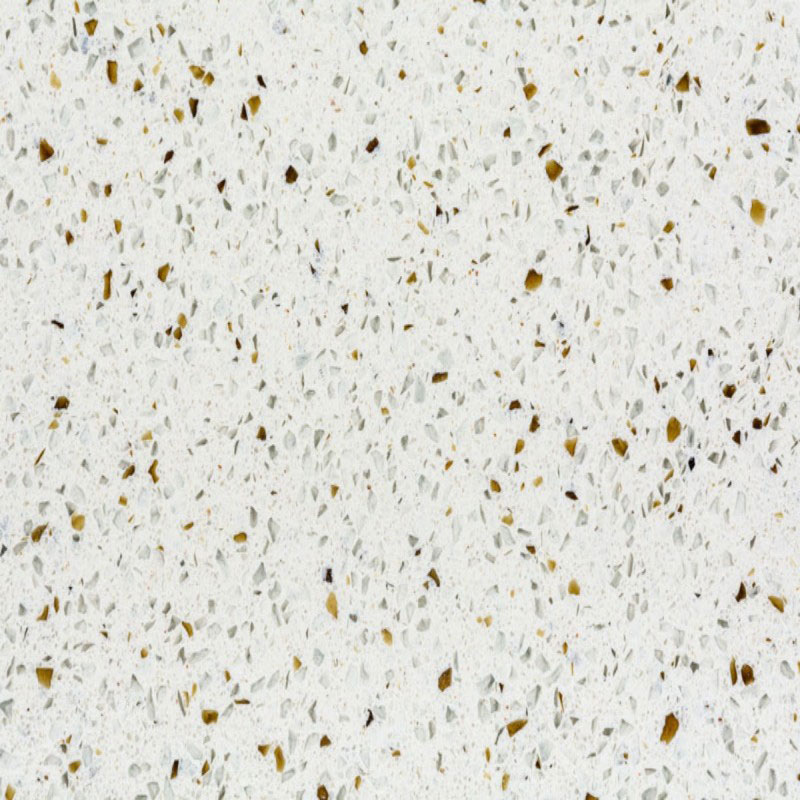

Кстати, о наполнителях. В solid surface часто переплачивают за 'исключительную белизну', но это обычно просто диоксид титана высшей очистки. На сайте jxgclkj.ru мы честно пишем про состав — 75% кварцевого песка, 25% полиэфирной смолы с модификаторами. Клиенты ценят прозрачность.

Логистика как часть технологии

Доставляли партию в Екатеринбург — три плиты получили сколы на углах. Винили перевозчика, а оказалось — неправильная геометрия поддонов. Для искусственный камень solid формата 1200х2800 нужны стропы с силиконовыми накладками, иначе края 'сыпятся' при погрузке.

Сейчас разрабатываем многослойную упаковку: первый слой — пенополиэтилен, второй — влагозащитная мембрана. Это дороже, но снижает рекламации на 15%. Кстати, именно после этого случая мы на сайте https://www.jxgclkj.ru добавили раздел с инструкцией по приемке материала.

Интересный момент: северо-западный регион диктует свои условия. Зимой при разгрузке нельзя сразу заносить материал в тепло — выдерживаем 4-6 часов в тамбуре. Иначе конденсат проникает в микропоры.

О чем молчат продавцы

Большинство проблем с solid поверхностями возникают не из-за производства, а из-за неправильной установки. Был случай: заказчик в Калининграде жаловался на пятна от вина. Оказалось, монтажники использовали кислотный герметик — он разъел защитный слой.

Теперь проводим обязательные семинары для партнеров-установщиков. Показываем, что для стыковки нужен не обычный клей, а двухкомпонентный состав на эпоксидной основе. И шлифовать нужно только алмазными дисками с водяным охлаждением — сухая шлифовка закупоривает поры.

Еще один миф — 'вечная' стойкость к царапинам. Да, искусственный камень тверже акрила, но металлической теркой его поцарапать можно. Поэтому в паспорте изделия мы указываем рекомендации по уходу — специальные воски для восстановления блеска.

Экономика качества

Когда инвестируешь 150 миллионов в производство, считаешь каждую копейку. Но на кварцевом песке экономить нельзя — мы закупаем фракцию 0.3-0.8 мм у трех поставщиков одновременно. Смешивание партий дает стабильную плотность прессовки.

Многие конкуренты используют более дешевые смолы — потом удивляются, почему через год поверхность желтеет. Мы тестировали 12 марок, остановились на корейском производителе. Дороже на 23%, но гарантируем стабильность цвета 15 лет.

Сейчас внедряем систему контроля по всей цепочке — от сырья до упаковки. Это увеличивает себестоимость на 7%, но зато мы спим спокойно. Как говорится, солидный продукт требует солидных вложений.

Перспективы и ограничения материала

В новых коллекциях экспериментируем с рельефной поверхностью — не всем нравится глянец. Но тут есть технологическое ограничение: глубина текстуры не должна превышать 0.8 мм, иначе сложно поддерживать однородность solid камня.

Еще интересное направление — термостойкость. Стандартный порог +180°C нас не устраивает, работаем над модификацией смолы. Уже есть опытные образцы, выдерживающие +230°C — это важно для ресторанных кухонь.

Но есть и объективные минусы. Например, для криволинейных элементов искусственный камень solid не подходит — только гнутье при высоких температурах, а это уже другая технология. Честно предупреждаем клиентов, когда видим неподходящий проект.

В целом материал живёт и развивается. Главное — не гнаться за модой, а делать качественный продукт. Как показывает практика, именно такой подход окупает те самые 150 миллионов инвестиций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- расценки искусственный камень

- раковины на кухню искусственный камень цвета

- столешница кухонная 2400

- искусственный камень хабаровск

- кухонная столешница ширина 80 см

- кухонная столешница купить в леруа мерлен цена

- кварцевый камень 6

- грандекс искусственный камень официальный сайт

- кухонная столешница под мрамор

- кухонная столешница slotex с постформингом