искусственный камень характеристики

Когда клиенты спрашивают про характеристики искусственного камня, большинство представляет себе только внешний вид и цвет. На деле же за этим термином скрывается целая технологическая цепочка, где каждый этап влияет на конечный результат. Вспоминаю, как сам когда-то думал, что главное — это подобрать правильный бренд, но практика показала: даже у одного производителя разные партии могут вести себя по-разному.

Состав и структура: не всё то камень, что блестит

Если брать кварцевый агломерат, который мы используем в 80% проектов, то его основа — это молотый кварц (иногда до 93-95% массы). Но вот что интересно: качество связующего полимера часто оказывается важнее процентного содержания кварца. Видел случаи, когда плита с 90% кварца трескалась при температурных перепадах, а с 85% — служила годами. Всё дело в смоле и отвердителе.

На нашем производстве в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов долго экспериментировали с разными составами. Помню, одна партия получилась с идеальной поверхностью, но через месяц на кухонных столешницах появились микротрещины. Пришлось пересматривать весь технологический цикл — от температуры прессования до времени полимеризации.

Сейчас используем модифицированные акриловые смолы, которые лучше работают на изгиб. Но и это не панацея — для разных условий эксплуатации подбираем разные составы. Например, для фасадов добавляем больше УФ-стабилизаторов, хотя это и удорожает продукцию.

Технологические нюансы: где кроются подводные камни

Прессование — это только полдела. Многие недооценивают этап сушки кварцевой крошки перед смешиванием со смолой. Даже незначительная влажность (буквально 0.2-0.3%) может привести к образованию пузырей в готовой плите. На нашем заводе вложились в систему контроля влажности в цехах — дорого, но экономит массу времени на браке.

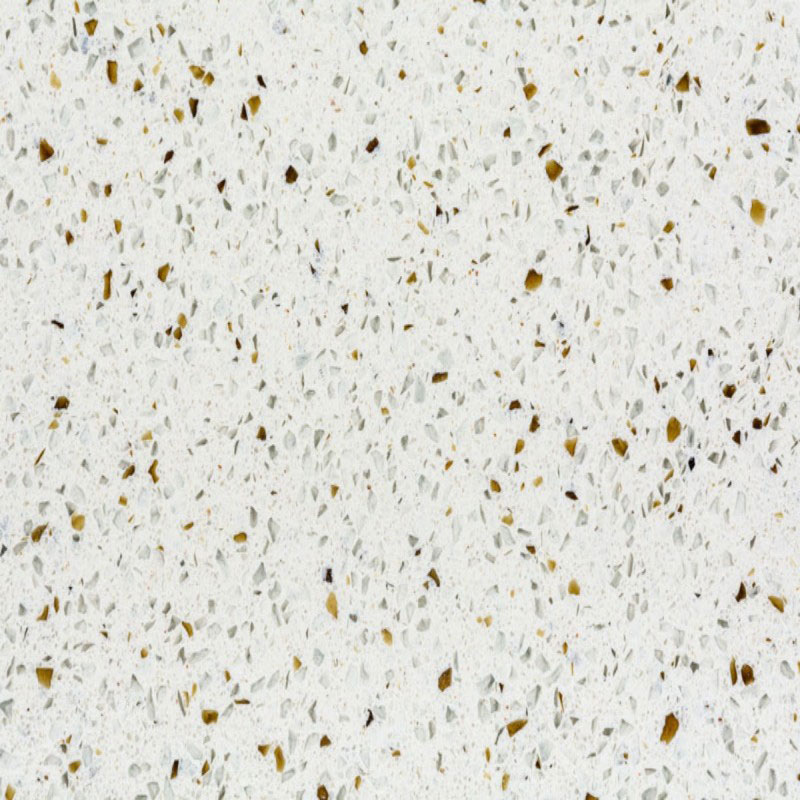

Ещё один момент — равномерность распределения пигмента. Вроде бы мелочь, но именно она определяет, будет ли столешница выглядеть как натуральный камень или как пластиковая имитация. Раньше думали, что достаточно хорошего смесителя, оказалось — важно ещё и время введения красителя в смесь.

Сейчас на https://www.jxgclkj.ru можно увидеть наши технологические линии. Но честно скажу: даже при таком оборудовании каждый запуск новой партии — это определённый риск. Технологи живут в цеху первые сутки, постоянно берут пробы.

Эксплуатационные характеристики: теория против практики

Твёрдость по Моосу — это хорошо, но на кухне важнее устойчивость к царапинам от ножей и падениям посуды. Наши тесты показали, что некоторые образцы с заявленной высокой твёрдостью на деле оказываются более хрупкими. Видимо, сказывается излишняя жёсткость материала.

Водопоглощение — ещё один критичный параметр. ГОСТ требует менее 0.05%, но мы стараемся держаться в пределах 0.02-0.03%. Особенно для подоконников и ванных комнат. Помню историю с одним заказом для сауны — клиент сэкономил, взял более дешёвый вариант, через полгода плита начала темнеть по краям.

Термостойкость — отдельная тема. Да, искусственный камень выдерживает высокие температуры, но резкие перепады могут быть критичны. Не рекомендую ставить горячие кастрюли прямо с плиты на столешницу, особенно в местах стыков.

Особенности монтажа: что не пишут в инструкциях

Шлифовка кромок — кажется простой операцией, но именно здесь часто проявляются внутренние напряжения материала. Если алмазный инструмент подобран неправильно, можно получить сколы даже на качественной плите. Мы обычно тестируем на обрезках перед работой с основным массивом.

Стыковка плит — настоящее искусство. Даже при идеальной геометрии края нужно учитывать температурное расширение. Раньше делали плотную подгонку, сейчас оставляем микрозазоры (буквально 0.3-0.5 мм), которые потом заполняем специальным герметиком.

Крепёж — отдельная головная боль. Обычные дюбели не всегда подходят, особенно для навесных конструкций. Разработали свою систему креплений с компенсаторами вибрации, но это тема для отдельного разговора.

Реальные кейсы: успехи и провалы

Был проект — отделка фасада кафе на Арбате. Заказчик хотел комбинировать тёмный и светлый камень. Через год на тёмных панелях появились белёсые разводы. Оказалось — конденсат + неправильно подобранный герметик. Пришлось переделывать за свой счёт, зато теперь всегда проверяем химическую совместимость всех материалов.

Удачный пример — столешницы в ресторане, которые служат уже пятый год без намёка на износ. Секрет оказался в правильной обработке кромок и использовании усиленного профиля. Хотя сам камень был из средней ценовой категории.

Сейчас для крупных объектов всегда делаем тестовые образцы 50х50 см, которые подвергаем ускоренному старению. Дорого, но позволяет избежать более серьёзных затрат на переделку.

Перспективы развития: куда движется отрасль

Сейчас вижу тенденцию к увеличению размеров плит. Если раньше стандартом были 3000х1400 мм, сейчас многие запрашивают 3200х1600 и больше. Это требует модернизации всего оборудования — от станков до транспортировки.

Экологичность становится не просто модным трендом, а реальным требованием. В Европе ужесточают нормы по летучим соединениям, скоро это дойдёт и до нас. Мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов постепенно переходим на смолы с пониженным содержанием формальдегида.

Индивидуализация — ещё одно направление. Клиенты хотят не просто выбрать из каталога, а получить уникальный рисунок. Разрабатываем технологию цифровой печати на кварцевых поверхностях, но пока это дорого и сложно в массовом производстве.

Выводы для практиков

Главное, что понял за годы работы: не бывает универсального искусственного камня. Для каждого проекта нужно подбирать материал с учётом конкретных условий. Иногда лучше использовать более дорогой вариант, но сэкономить на монтаже за счёт простоты обработки.

Технические характеристики — это важно, но не менее важен опыт работы с конкретным материалом. Даже самый совершенный искусственный камень можно испортить неправильной установкой.

Сейчас на нашем производстве в северо-западном регионе продолжаем экспериментировать с составами и технологиями. Инвестиции в 150 миллионов юаней позволяют нам пробовать новые решения, хотя не все они оказываются успешными. Но именно этот практический опыт и отличает нас от тех, кто просто продаёт плиты из каталога.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- искусственный камень дешевле

- кухонная столешница под дерево кориан биз

- купить кухонный гарнитур со столешницей

- купить раковину интегрированную в столешницу

- чем можно обклеить кухонную столешницу

- Столешницы пищевого класса для кухни

- видео искусственный камень столешница

- кухонная полка со столешницей

- качество искусственного камня

- искусственный камень в интерьере фото