искусственный камень россия

Когда слышишь 'искусственный камень Россия', первое, что приходит в голову — импортные бренды вроде Caesarstone или отечественные аналоги сомнительного качества. Но за последние пять лет ситуация изменилась кардинально, хоть многие до сих пор путают акриловые плиты с кварцевыми агломератами. Вот на последних и хочу остановиться подробнее — именно здесь кроются самые интересные российские производственные истории.

Кварцевый агломерат: что мы на самом деле производим

До 2018 года большинство российских фабрик работало по принципу 'смешали крошку с полиэфирной смолой — и ладно'. Пока не появились проекты вроде ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов с их упором на полный цикл. Помню, как на запуске линии в Ленинградской области инженеры три месяца бились над стабильностью давления в вибропрессе — мелочь, а без неё получался брак с пустотами до 3% от объёма.

Сырьё — отдельная боль. Уральский кварцевый песок даёт желтоватый оттенок без дополнительной очистки, поэтому для белых коллекций типа Carrara приходится завозить материал с Кольского полуострова. Дороже, но разница в цене готового продукта достигает 40%, так что игра стоит свеч.

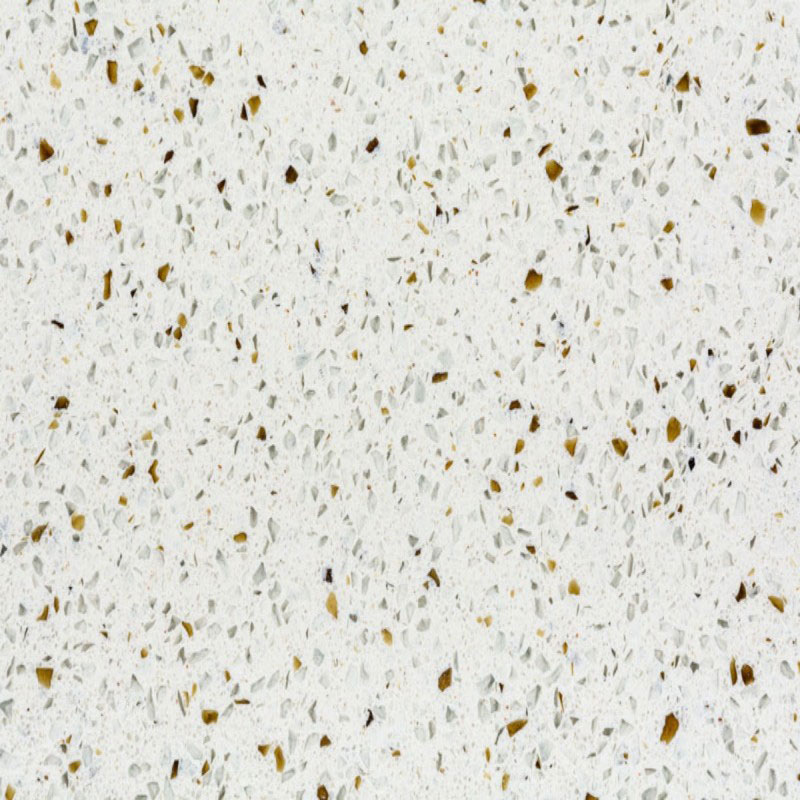

Кстати, о цветах. Российский потребитель до сих пор предпочитает классику: бежевые и серые тона занимают 70% продаж. А вот спрос на смелые решения вроде терракоты или зелёного малахита растёт только в Москве и Петербурге — видимо, сказывается влияние европейских трендов.

Технологические провалы и неожиданные решения

В 2019 пробовали запустить линейку с recycled glass — добавили до 15% битого стекла в состав. Технически всё получилось, но рынок не принял: говорили, 'похоже на дешёвую мозаику'. Пришлось переориентировать эти мощности на изготовление столешниц для HoReCa — там фактура прижилась.

Самая грубая ошибка новичков — экономия на отвердителях. Как-то раз видел партию от регионального производителя, где через полгода эксплуатации на поверхности появились микротрещины. Оказалось, использовали дешёвый пероксидный состав вместо платинового катализатора. Репутацию фабрика не восстановила до сих пор.

С полировкой тоже не всё просто. Итальянские глянцевые покрытия держатся годами, а наши аналоги сначала давали идеальный блеск, но через 8-10 месяцев начинали мутнеть. Проблему решили только после внедрения немецких абразивных головок с алмазным напылением — дорого, но дешевле постоянных рекламаций.

Региональные особенности производства

В Сибири вообще отдельная история с логистикой смол. При -30°C стандартные составы кристаллизуются ещё в цистернах, приходится разрабатывать зимние версии с добавлением пластификаторов. Зато местные фабрики научились делать уникальные текстуры с крупными кварцевыми вкраплениями — такой эффект сложно повторить в центральной России.

Интересный кейс был в Татарстане: местный производитель переоборудовал цех бывшего завода ЖБИ под производство искусственного камня. Оказалось, что советские вибростолы идеально подходят для предварительной трамбовки смеси — просто добавили компьютерное управление давлением. Теперь поставляют плиты даже в Казахстан.

А вот на юге России вечная проблема с водой для промывки кварца. Жёсткость выше нормы в 2-3 раза, поэтому приходится ставить многоступенчатые системы фильтрации. Без этого готовые плиты получаются с белёсыми разводами — клиенты называют это 'эффектом меловой доски'.

Практические нюансы монтажа

До сих пор встречаю прорабов, которые режут кварцевый агломерат болгаркой без охлаждения. Потом удивляются, почему на кромках появляются сколы. Объясняю как мантру: только алмазные диски с водяным охлаждением, минимум 3000 оборотов. Лучше всего показывать на примере — когда видишь разницу между правильным и неправильным резом, запоминается навсегда.

С креплением тоже есть хитрости. Для тонких плит (12-20 мм) используем скрытые клипсы, но если стена с перепадом больше 3 мм, лучше добавить полиуретановый клей. Кстати, немецкий Kerto держит хуже, чем российский 'Анкерсил' — проверяли в условиях вибрации.

Швы — вечная головная боль. Полиэфирные герметики дают усадку до 15%, поэтому для премиум-проектов перешли на эпоксидные составы. Цветопередача идеальная, но работать нужно быстро — жизнеспособность смеси всего 12-15 минут.

Российские перспективы и нишевые продукты

Сейчас вижу перспективу в тонких кварцевых плитах (6-8 мм) для облицовки мебели. Технологически это сложнее — выше риск деформации при термообработке, но спрос растёт на 20% ежегодно. Особенно после того, как ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов запустили линию с системой вакуумного прессования.

Ещё одно направление — антибактериальные покрытия с ионами серебра. Пока это дорого (+35% к стоимости), но для медицинских учреждений уже становится стандартом. Интересно, что частные клиенты тоже начали интересоваться — видимо, пандемия повлияла.

Из неудач: пробовали делать 'искусственный мрамор' с волнообразными прожилками. Технология не прижилась — российские потребители предпочитают чёткую структуру, а не размытые узоры. Возможно, вернёмся к этому через пару лет, когда рынок созреет.

Экономика производства без прикрас

Себестоимость квадратного метра качественного российского искусственного камня начинается от 2500 рублей без НДС. Это если использовать местное сырьё и стандартные смолы. Добавляешь импортные пигменты — уже 3200. Поэтому многие мелкие производители экономят на всём подряд, потом удивляются низким продажам.

Окупаемость оборудования — 3-5 лет при загрузке 70%. Вибрационные прессы Breta стоят дорого (от 15 млн рублей), но дешёвые китайские аналоги ломаются после 2000 циклов. Проверено на горьком опыте трёх фабрик в Подмосковье.

Сейчас перспективнее всего выглядит модель региональных хабов. Как раз пример https://www.jxgclkj.ru показывает: одна мощная производственная база на северо-западе может закрывать потребности всего региона. Инвестиции в 150 миллионов юаней — серьёзная заявка, но и отдача соответствующая.

Что в сухом остатке

Российский искусственный камень перестал быть уделом кустарных производств. Да, ещё есть проблемы с стабильностью цветов и долговечностью покрытий, но прогресс очевиден. Главное — не гнаться за дешевизной и не повторять ошибок 2010-х, когда рынок заполонили недолговечные материалы.

Сейчас важно развивать полный цикл — от добычи кварца до финишной обработки. Как это делает ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов с их производственной базой кварцевых плит. Только так можно конкурировать с импортом без потери качества.

Лично я оптимист: через 3-4 года российский искусственный камень будет ассоциироваться не с эконом-сегментом, а с уверенным средним классом. При условии, что производители не начнут снова экономить на мелочах — а история, увы, имеет свойство повторяться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- купить раковину интегрированную в столешницу

- купить столешницу для ванной комнаты под раковину

- расценки искусственный камень

- столешница кухонная донецк

- кухонное окно со столешницей

- столешницы для кухонных обеденных столов

- кухонная столешница 70 см

- столешница из искусственного камня кварц

- замена кухонных фасадов и столешниц в москве

- искусственный камень саратов купить