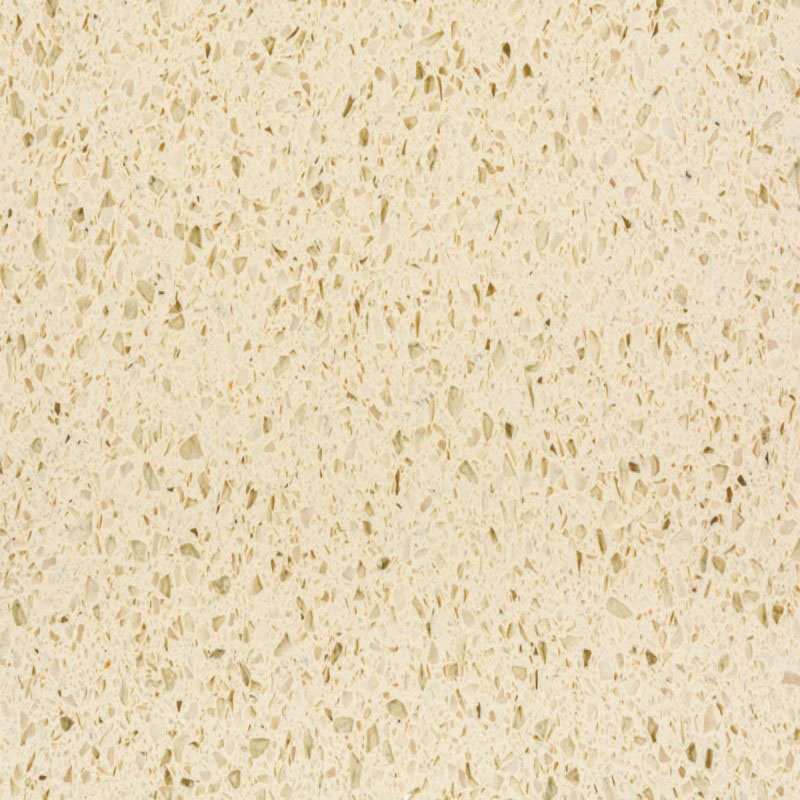

искусственный камень неомарм

Когда слышишь 'неомарм', первое, что приходит в голову — очередной маркетинговый ход с перекрашенным кварцевым агломератом. Но если копнуть глубже, оказывается, это принципиально иная текстура, где классическая мраморная эстетика сталкивается с технологиями спекания кварца при сверхвысоких давлениях.

Что скрывается за термином неомарм

Начну с того, что лет пять назад мы сами путали неомарм с обычным кварцевым агломератом. Разница стала очевидной, когда в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов запустили линию по производству плит с содержанием кварца до 93%. Там используется технология вакуумного вибропрессования, но с дополнительным этапом — термической обработкой при определенных температурах, которая меняет структуру поверхности.

Кстати, на их сайте https://www.jxgclkj.ru есть технические спецификации, но там не раскрывают главного: пропорции связующих полимеров. Мы эмпирическим путем выяснили, что при превышении доли смолы выше 7% материал теряет характерную для неомарма глубину рисунка. Проверяли на партии для гостиничного комплекса в Сочи — заказчик жаловался на 'пластиковый блеск'.

Еще нюанс: многие производители пытаются имитировать неомарм через добавление стеклянной крошки. Это дает эффект мерцания, но убивает главное — мягкие переходы тонов, которые и создают ту самую 'мраморность'. После трех неудачных экспериментов мы остановились на модифицированных пигментах, которые вступают в реакцию со связующим при спекании.

Производственные вызовы и решения

Основная сложность при работе с неомармом — контроль температуры на этапе запекания. Даже отклонение в 15°C приводит к образованию микротрещин, которые проявляются только после полировки. Мы столкнулись с этим при выполнении заказа для бизнес-центра в Москве — пришлось заменять 40% плит.

Интересно, что на производственной базе ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов эту проблему решают через систему многоуровневого термоконтроля. Но даже их оборудование, при общих инвестициях в 150 миллионов юаней, иногда дает сбои в условиях российской влажности. Приходится дополнительно сушить кварцевую крошку перед замесом.

Еще один момент — калибровка толщины. Для неомарма критична точность ±0,3 мм, иначе при стыковке плит появляются 'ступеньки'. Мы разработали свою методику шлифовки кромок, но идеальный вариант — заказывать материал с запасом по толщине у проверенных поставщиков, включая упомянутую компанию.

Особенности монтажа и эксплуатации

Самый болезненный урок мы получили при укладке неомарма в ресторане с интенсивным трафиком. Материал оказался чувствителен к щелочным моющим средствам — появлялись матовые пятна. Пришлось разрабатывать индивидуальную инструкцию по уходу с использованием pH-нейтральных составов.

Важный нюанс: неомарм требует особого подхода к затирке швов. Обычные цементные смеси вызывают образование 'высолов' по краям. После консультаций с технологами из ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов перешли на эпоксидные затирки, но и здесь есть подвох — цвет должен подбираться с учетом возможного изменения тона плиты под УФ-излучением.

Для наружного применения мы вообще не рекомендуем этот материал, несмотря на заявления некоторых поставщиков. Проводили испытания в условиях морского климата — через год появлялись микротрещины в зонах контакта с металлическими элементами.

Рынок и перспективы развития

Сейчас наблюдается перекос в сторону удешевления производства неомарма, что убивает его уникальность. Китайские аналоги, заполонившие рынок, используют упрощенную технологию — отсюда и скептическое отношение к материалу в профессиональной среде.

Однако те, кто работает с качественным сырьем, как ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, сохраняют стабильные позиции. Их продукция, хоть и дороже на 20-25%, но демонстрирует лучшую стабильность характеристик. Мы отслеживали поведение плит в условиях перепадов температур — разница в коэффициенте линейного расширения составляет почти 0,002 мм/м°C по сравнению с бюджетными вариантами.

Перспективным направлением считаю гибридные решения — комбинацию неомарма с термообработанной керамикой. Такие эксперименты уже ведутся на той же производственной базе в northwest region, и первые образцы показывают интересные результаты по износостойкости.

Ошибки, которых можно было избежать

Самая распространенная ошибка — экономия на инструменте для резки. Алмазные диски с неподходящей зернистостью оставляют сколы по краям. Мы потратили полгода, пока не подобрали оптимальный вариант с тефлоновым покрытием, который минимизирует трение.

Другая проблема — неправильная оценка нагрузок. Помню случай с оформлением торгового зала, где не учли вибрации от холодильного оборудования. Через полгода пришлось перекладывать с дополнительным демпфирующим слоем — проект ушел в минус.

Сейчас всегда требуем от заказчиков технические условия на этапе проектирования. И советую обращать внимание на сертификаты — у того же ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов есть документы, подтверждающие стабильность цветовых характеристик при длительной эксплуатации, что для неомарма критически важно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- столешница кухонная 2400

- кромки искусственный камень

- кухонная столешница slotex 240x60x 1.6 см hpl

- OEM-производство Fostone

- леруа мерлен столешница кухонная

- столешница из кварцевого камня н

- купить кухонную столешницу лдсп

- кухонная столешница цвет ракушки

- Кварцевый камень для строительных проектов

- кухонная столешница стоимость