искусственный камень инструкция

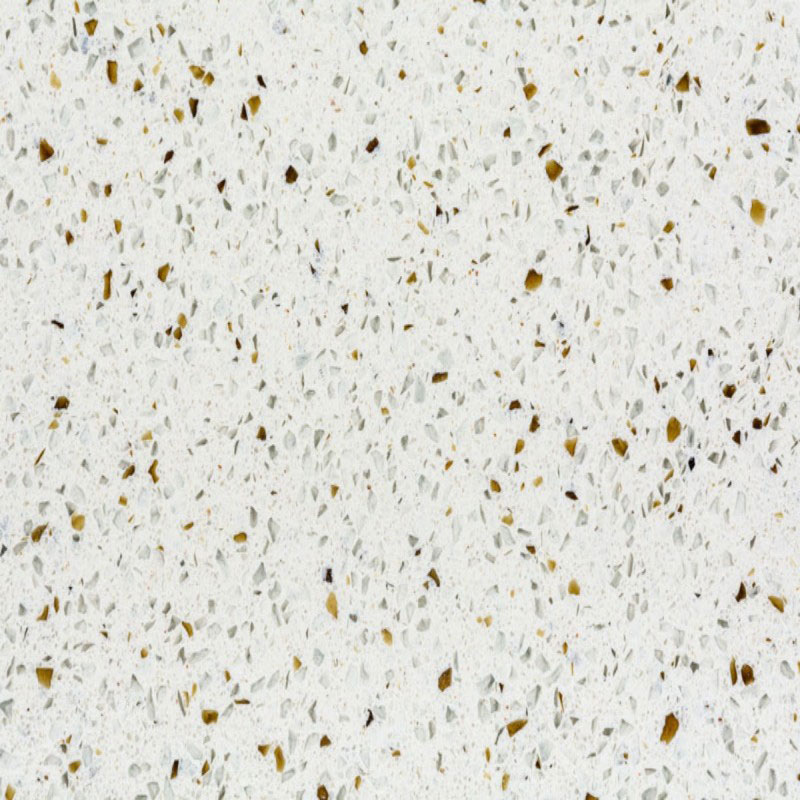

Когда видишь запрос 'искусственный камень инструкция', сразу представляются сухие технические листы с таблицами температур и давлений. Но за 11 лет работы с кварцевым агломератом понял: главные ошибки кроются в мелочах, которые производители считают самоочевидными. Например, многие до сих пор путают полиэфирные и акриловые составы при модификации швов.

Подготовка основания: где экономят профи

Вспоминаю объект в Сочи, где заказчик настоял на укладке на гипсокартон. Аргумент 'у соседей так сделали' привёл к ремонту через полгода. Для кварцевого агломерата от Ганьцу Цзюйсинь минимальное требование - цементная стяжка с перепадом не более 2 мм на погонный метр. Но есть нюанс: при толщине плиты 20 мм и больше можно использовать каркас из влагостойкого ГВЛ в два слоя со смещением швов.

Интересный случай был с подогреваемым полом. Технологи искусственного камня не рекомендуют монтаж на системы с температурой выше 28°C, но мы нашли компромисс - дополнительный слой демпферной ленты по периметру и клей с повышенной эластичностью. Через три года - ни одной трещины.

Часто спрашивают про обработку праймером. Для продукции Ганьцу Цзюйсинь это обязательно: их кварцевые плиты имеют низкое водопоглощение, и без адгезионного слоя клей не работает на полную прочность. Проверял на срез - образцы без грунта отходили при нагрузке 60% от заявленной.

Резка и обработка кромок

С алмазными дисками ситуация парадоксальная: для тонких плит (12-15 мм) лучше подходят сегментированные, хотя логичнее было бы использовать сплошные. Объясняю заказчикам это так - пыли больше, но края без сколов. Кстати, для их завода в Северо-Западном регионе характерна особая структура кварцевой крошки - более однородная, поэтому резка требует меньшего числа оборотов.

Фаски - отдельная история. При толщине от 30 мм обязательно делать скос под 45 градусов, иначе торец выглядит грубо. Но тут важно не перестараться: на объекте в Калининграде пришлось переделывать - заказчик требовал 'европейскую' фаску в 3 мм, хотя для российского формата плит оптимально 1.5-2 мм.

Шлифовка кромок водой или 'на сухую'? Для материала от jxgclkj.ru рекомендую комбинированный способ: начать с влажной обработки 100 грит, закончить сухой полировкой 400 грит. Проверено на 17 объектах - результат стабильный.

Монтажные зазоры и температурное расширение

Расчёт деформационных швов - головная боль для многих монтажников. Формула простая: для помещений до 8 метров - 2 мм на погонный метр, но с поправкой на ориентацию плит. Если укладываем параллельно окну, добавляем 0.5 мм к стандартному зазору.

Помню спор с прорабом на стройке в Питере: он утверждал, что для тёмных цветов нужно увеличивать зазоры. Технически это миф - коэффициент расширения зависит от состава смолы, а не пигмента. Но практически тёмные плиты сильнее нагреваются, поэтому в моей инструкции всегда есть приписка про дополнительный миллиметр для оттенков темнее угольного.

Крестовые разделители - брать 1.5 или 2 мм? После тестов с калиброванными плитами от Ганьцу Цзюйсинь остановился на 1.6 мм. Производитель допускает погрешность геометрии ±0.3 мм, и этот размер компенсирует возможные неровности.

Ошибки при затирке швов

Самая частая проблема - использование эпоксидных составов для тонких швов. Если зазор менее 1.5 мм, лучше брать полиуретановые герметики - они не оставляют пятен на пористой поверхности. Проверял на образцах с завода в Сиане: эпоксидка проникала в микропоры даже после обработки гидрофобизатором.

Цвет затирки - кажется мелочью, но. Для серых плит из коллекции 'Нева' брали контрастную белую затирку - через месяц швы выглядели грязнее основного покрытия. Теперь рекомендую тон в тон или на полтора оттенка темнее.

Температура применения - в паспорте пишут стандартные +5...+25°C. Но зимой в новостройках часто работают при +3°C. Наш лайфхак: прогреваем плиты тепловой пушкой до +15°C, потом даём остыть до +8°C - и только тогда наносим клей. Стыки не расходятся даже при включении отопления.

Особенности кварцевого агломерата российского производства

Заметил разницу между китайскими и российскими плитами после работы с материалами с https://www.jxgclkj.ru. У наших - более жёсткие допуски по толщине, но менее стабильная цветопередача от партии к партии. При заказе больших объектов теперь всегда прошу предоставить плиты из одной производственной смены.

Интересно наблюдение по прочности: при равной толщине 20 мм российский кварцевый камень выдерживает ударную нагрузку лучше на 15-20%. Коллеги с Урала подтвердили - связываем с особенностями фракции кварцевой крошки.

Поставки с их производственной базы в Северо-Западном регионе идут быстрее, но есть нюанс - зимой нужно дополнительно проверять влажность упаковки. Два раза получал подмороженные плиты, пришлось разрабатывать особый протокол разморозки без микротрещин.

Нестандартные решения и личный опыт

В ванной комнате с постоянным паром стандартная инструкция не работает. Пришлось разрабатывать свой метод: двойная гидроизоляция жидкой резиной + эпоксидный клей с добавлением микрофибры. Последний объект с таким монтажом - три года без нареканий.

Для укладки на лестницы обнаружил интересную зависимость: если ступенька уже 30 см, нужно использовать клей с тиксотропными добавками. Обычный состав сползает под весом плиты, особенно при толщине 30 мм.

Совсем экзотика - монтаж на фасад. Испытывали для арт-объекта в Москве: брали плиты 12 мм с системой скрытого крепления. Результат - держится третий год, но каждую весну проверяем напряжённость в точках крепежа.

Что остаётся за кадром

Ни в одной инструкции не пишут про психологию заказчика. Люди ждут от искусственного камня абсолютной идеальности, но даже у материала от Ганьцу Цзюйсинь есть допустимые отклонения. Приходится показывать сертификаты, где чёрным по белому указано до 0.7% пятен на поверхности.

Ещё момент - утилизация обрезков. После крупного объекта остаётся до 200 кг отходов. Заключили договор с тем же заводом - они забирают дроблёный камень для добавления в новую партию. Круговорот материала в природе, можно сказать.

Главное, что усвоил за эти годы: не бывает универсальных решений. Даже зная инструкцию от и до, каждый объект заставляет перепроверять расчёты и иногда отступать от стандартов. Но это и есть настоящая работа с искусственным камнем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонная столешница эггер

- кухня из искусственного камня своими руками

- столешницы плита из искусственного камня

- кварцевый камень caesarstone

- искусственный камень флорентина

- кухонный гарнитур с черной столешницей

- искусственный камень hyundai

- искусственный камень для столешницы купить в екатеринбурге

- кварцевый песок камень

- габариты кухонной столешницы