искусственный камень блоки

Когда слышишь про искусственный камень блоки, половина заказчиков сразу представляет хлипкие цветные плитки для балкона. На деле же это полноценный строительный материал с несущей способностью до 25 МПа, который мы, например, используем в многоэтажном каркасном строительстве. Главное — не перепутать декоративные тонкостенные изделия с конструкционными блоками, иначе получится как в том проекте в Новомосковске, где пришлось демонтировать три этажа облицовки.

Что скрывается за термином

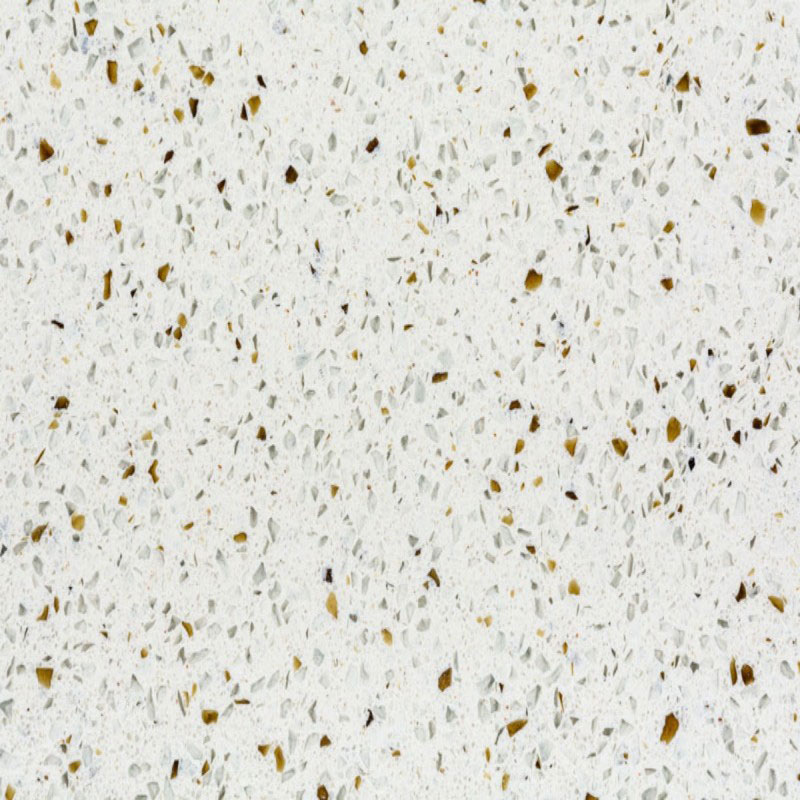

Технология производства искусственный камень блоки начинается с подбора фракций кварцевого песка. Здесь многие производители экономят на классификации, из-за чего готовые блоки имеют разную плотность в партии. Мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов используем систему воздушной сепарации — да, это дороже, но зато отклонение по плотности не превышает 3%.

Важный нюанс — цветовые пигменты. Неорганические стабильнее, но дороже, а органические выцветают через 2-3 сезона. Проверяли на тестовой стенде: образцы с феррооксидными пигментами после 2000 часов в камере старения сохранили 94% исходного цвета. Детали этого исследования есть в открытом доступе на https://www.jxgclkj.ru в разделе технической документации.

Геометрия — отдельная головная боль. При калибровке блоков важно учитывать не только стабильность линейных размеров, но и микропористость поверхности. Если поры больше 0.8 мм, кладочный раствор начинает просачиваться на лицевую сторону. Приходится добавлять стабилизаторы пластичности, хотя это увеличивает стоимость кубометра на 12-15%.

Производственные подводные камни

В наших цехах установлены немецкие вибропрессы с частотой 100 Гц, но даже они не гарантируют идеального результата. Например, при влажности сырья выше 8% образуются каверны глубиной до 5 мм. Пришлось разрабатывать систему аспирации с подогревом воздуха — решение простое, но эффективное.

Проблема усадки после пропаривания до сих пор актуальна. Даже при использовании кварцевого песка фракции 0.63-1.25 мм усадка достигает 0.7 мм/п.м. Для ответственных объектов добавляем базальтовое волокно 12 мм — дорого, но необходимо. Кстати, именно этот метод мы применяли при изготовлении блоков для торгового центра в Казани.

Контроль качества — это не только лабораторные испытания. Каждую пятую партию мы тестируем на морозостойкость ускоренным методом (50 циклов заморозки/оттаивания вместо 100). Если появляются сколы больше 0.5 мм — вся партия отправляется на переработку. За последний год таким образом забраковали 34 тонны готовой продукции.

Особенности применения в строительстве

При кладке искусственный камень блоки требуют специальных клеевых составов. Обычный цементный раствор не подходит — коэффициент температурного расширения отличается на 22%. Мы рекомендуем полимерцементные смеси, хотя их расход выше на 30%.

Армирование — отдельная тема. Сетка 50х50х3 мм работает только при толщине швов от 8 мм. Для тонкошовной кладки лучше использовать стеклопластиковые стержни, но их надо защищать от ультрафиолета. В проекте жилого комплекса в Подольске применили комбинированный метод — результат получился спорным, но интересным.

Гидрофобизация — обязательный этап. Без обработки водопоглощение достигает 14%, что неприемлемо для российского климата. Мы используем силоксановые составы с добавлением фунгицидов. Эффект сохраняется 7-8 лет, потом требуется повторная обработка.

Экономические аспекты

Себестоимость кубометра качественных блоков начинается от 3800 рублей. Все, что дешевле — либо с нарушением технологии, либо с заменой кварцевого песка на известняковый. Последнее особенно критично — прочность падает на 40% уже после 50 циклов заморозки.

Логистика съедает до 25% конечной цены. Стандартные поддоны 1200х800 мм не всегда удобны — пришлось разрабатывать собственную систему пакетирования. Сейчас тестируем шестислойную укладку с угловыми защитными элементами — показывет хорошие результаты при транспортировке до 500 км.

Рентабельность производства сильно зависит от объемов. Наша производственная база в northwest регионе рассчитана на 150 000 м3 в год, но даже при загрузке 60% проект окупается за 5-7 лет. Инвестиции в 150 миллионов юаней позволили создать замкнутый цикл — от добычи кварца до готовых строительных блоков.

Перспективы развития

Сейчас экспериментируем с добавлением микрокремнезема — прочность увеличивается на 15-18%, но растет стоимость. Для массового строительства пока нерентабельно, но для отдельных объектов уже применяем.

Автоматизация контроля — следующая цель. Ручной отбраковкой занимается 12 человек, хотим сократить до 4 с помощью системы машинного зрения. Пробный запуск показал точность 93%, но для сложных фактур нужна доработка алгоритмов.

Экологичность — не просто тренд, а необходимость. Наше производство соответствует стандарту ISO 14001, но хотим пойти дальше — разрабатываем технологию утилизации брака с возвратом в производственный цикл. Пока получается использовать только 30% отходов, но работаем над увеличением этого показателя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- полировка столешницы из искусственного камня цена

- кухонная столешница владивосток

- можно поменять столешницу на кухонном гарнитуре

- OEM-производство CaesarStone

- габариты кухонного острова с барной столешницей

- искусственный камень производитель москва

- столешница кухонная гомель

- купить кухонную столешницу в пензе

- столешница для раковины в ванную комнату

- готовый душевой поддон из искусственного камня