интегрированная раковина

Когда слышу 'интегрированная раковина', всегда вспоминаю, как клиенты приносят фотографии из итальянских каталогов, не понимая, что наш уральский гранит имеет другую структуру породы. Вот вам конкретика: в прошлом месяце на производстве ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов мы получили партию кварцевого агломерата с дефектом спекания - потому что заказчик настоял на толщине 12 мм для столешницы длиной 3 метра. Пришлось переливать форму, теряя 12% материала.

Технологические нюансы, которые не пишут в спецификациях

Наш завод вложил 150 миллионов в модернизацию линий, но до сих пор сталкиваюсь с мифом, что интегрированная раковина - это просто монолитный кусок камня. На самом деле, при формовании кварцевой плиты мы добавляем полимерные модификаторы, которые по-разному ведут себя в зонах изгиба. Например, радиус скругления дна не может быть менее 40 мм - иначе в углах появится микротрещина через 200 циклов нагрева.

Кстати, о нагреве. В лаборатории на https://www.jxgclkj.ru мы тестировали образцы с кипящим маслом - при толщине менее 20 мм в зоне слива возникают термические напряжения. Поэтому для моделей с функцией сушки посуды я всегда рекомендую усиливать подстолье алюминиевым профилем, хотя это увеличивает стоимость на 7-8%.

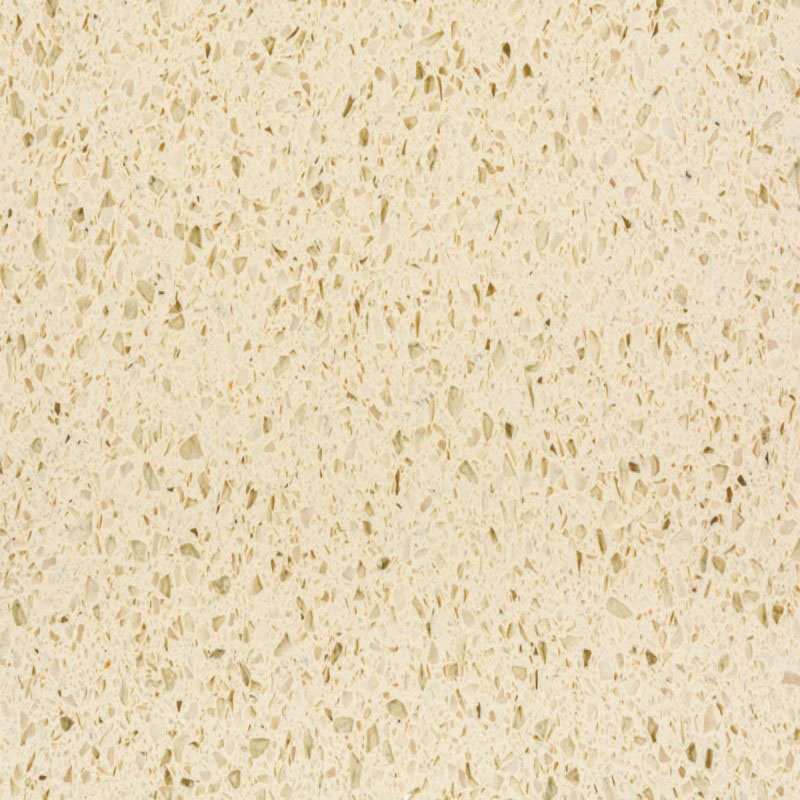

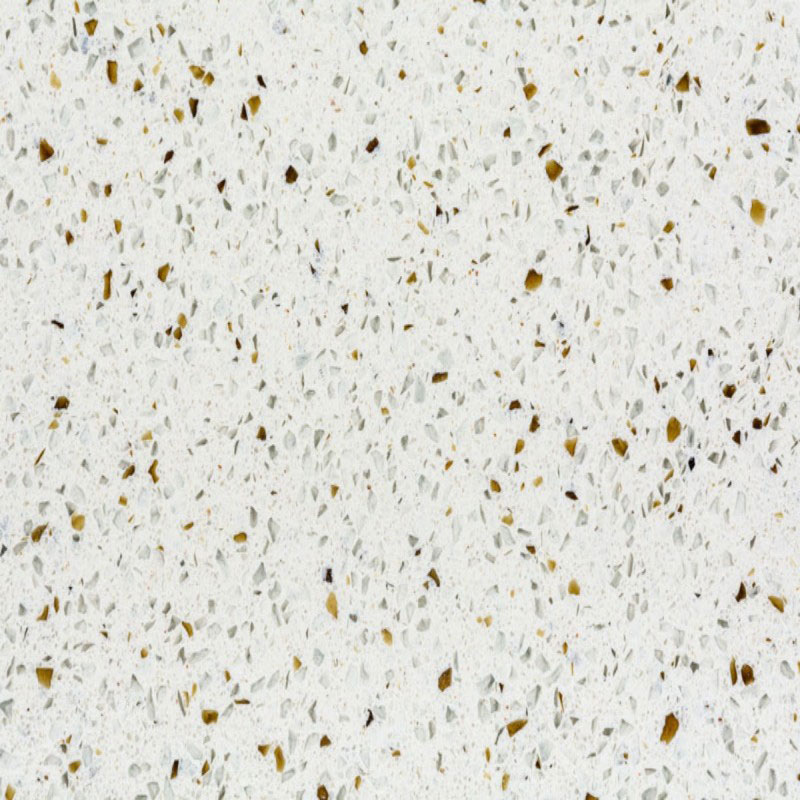

Самое сложное - объяснить клиентам про коэффициент водопоглощения. Наш кварцевый агломерат имеет показатель 0.02%, но при фрезеровке чаши мы нарушаем структуру поверхности. Поэтому область вокруг слива требует дополнительной пропитки - мы используем составы на основе силанов, но они меняют цвет материала на 2-3 тона. Об этом никогда не пишут в каталогах.

Реальные кейсы с производства

В апреле делали проект для ресторана, где интегрированная раковина должна была выдерживать нагрузку 30 кг. Расчеты показывали, что стандартная консольная конструкция не подойдет. Пришлось разрабатывать литую форму с ребрами жесткости - увеличили массу изделия на 15%, но добились прогиба не более 0.3 мм под нагрузкой.

Запомнился случай, когда заказчик требовал сделать ультратонкий бортик - 5 мм по всему периметру. В процессе эксплуатации край откололся от падения керамической кружки. Теперь мы всегда оставляем минимум 12 мм в зонах вероятного удара, даже если это портит визуальную легкость.

Еще один важный момент - вибрация. При подключении к системе канализации многие забывают про демпфирующие прокладки. На одном объекте пришлось переделывать крепление из-за резонансных колебаний от стиральной машины - раковина дала трещину в месте примыкания к столешнице.

О чем молчат поставщики материалов

Работая с кварцевыми плитами нашего производства, обнаружил интересную зависимость: при влажности в цехе выше 70% время полимеризации клеевых составов увеличивается на 20-25%. Это критично для бесшовного соединения в угловых моделях. Приходится устанавливать дополнительные осушители.

Цветовые решения - отдельная история. Модные серые оттенки типа 'цемент' или 'мокрый асфальт' требуют особого подхода к пигментации. Если превысить долю оксида железа всего на 0.5%, поверхность начинает выгорать под УФ-лучами. На нашем сайте jxgclkj.ru есть раздел с тестовыми образцами, которые полгода провели под ультрафиолетом - разница видна невооруженным глазом.

Сейчас многие гонятся за 'акриловым кварцем' - это гибридный материал, где до 30% состава составляет полиметилметакрилат. Но при контакте с абразивами он матируется быстрее классического кварцевого агломерата. Для кухонь это не лучший выбор, хотя производители активно продвигают его как 'инновацию'.

Монтажные особенности, которые стоит учесть

При установке интегрированной раковины в деревянные основания обязательно оставляем тепловой зазор 3-5 мм. Дерево 'дышит', и если сделать жесткую посадку, через сезон появится напряжение в зоне примыкания. Особенно это актуально для загородных кухонь с перепадами влажности.

Сильно разочарован современными системами крепления смесителей. Производители переходят на тонкостенные штампованные кронштейны, которые не держат вибрацию. Приходится разрабатывать кастомные решения - например, встраивать бронзовые втулки в зоне монтажа.

Самая частая ошибка - неправильная герметизация. Использую двухкомпонентные силиконы с коэффициентом удлинения не менее 400%. Дешевые составы дают усадку через 6-8 месяцев, и вода начинает просачиваться под столешницу. Проверял на 40+ объектах - разница очевидна.

Экономика проекта: скрытые затраты

Когда просчитываю стоимость интегрированной раковины, всегда закладываю 15% на возможные доработки. Например, при сложной геометрии вырез под чашу может потребовать 3-4 подхода фрезеровки. Особенно если речь о композитных материалах с неравномерной плотностью.

Многие не учитывают стоимость оснастки. Для нестандартной раковины с овальной чашей нам пришлось заказывать форму за 180 000 рублей - эти затраты распределились всего на 3 изделия. Теперь при индивидуальных заказах всегда обсуждаем этот момент с клиентом.

Транспортировка - еще один камень преткновения. Габаритные модели длиной свыше 2.5 метров требуют специального крепления в кузове. Однажды пришлось компенсировать клиенту повреждение угла - теперь разработали систему многоточечного крепления с демпферами. Упаковка стала дороже на 12%, но бой сократился до 0.3%.

Перспективы развития технологии

Сейчас экспериментируем с армированием кварцевых плит углеволокном - это позволит уменьшить толщину дна до 8 мм без потери прочности. Но пока есть проблемы с адгезией композита к кварцевой крошке. Наш технолог предлагает попробовать плазменную активацию поверхности.

Интересное направление - встроенные системы подогрева. Тестируем нихромовые нити, залитые в кварцевый состав. Пока добились равномерного нагрева до 45°C, но энергопотребление выше расчетного на 18%. Дорабатываем схему распределения тепла.

Коллеги из других регионов спрашивают про возможность ремонта сколов. Разработали методику инжектирования полимерных смол под давлением - после шлифовки повреждение практически незаметно. Но для темных материалов все еще виден контур ремонта, работаем над этим.

В планах - создать модульную систему, где интегрированная раковина будет собираться из стандартных элементов. Это снизит стоимость сложных конфигураций на 25-30%. Уже есть прототип угловой модели с тремя зонами, который собирается как конструктор. Испытания показывают хорошие результаты по герметичности стыков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- завод искусственного камня

- кухонные столешницы слотекс

- кухонная столешница симферополь

- столешница из искусственного камня на заказ hallstone

- OEM-производство HanStone

- столешница кухонная 2400

- искусственный камень выбор

- дорогой искусственный камень

- душевой поддон из искусственного камня rgw

- толщина столешницы кухонного гарнитура