изделия из кварцевого камня

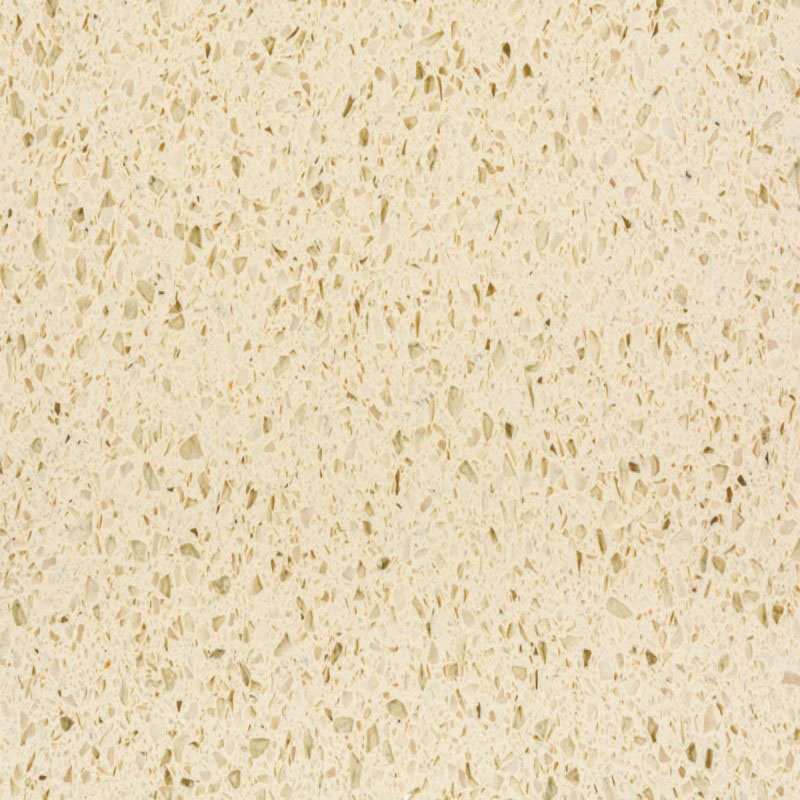

Когда говорят про изделия из кварцевого камня, многие сразу представляют себе идеально ровные столешницы с глянцевым блеском. Но на практике всё сложнее — тот самый 'идеальный' кварцевый агломерат может вести себя совершенно по-разному в зависимости от фракции наполнителя и смолы. Вот об этом редко пишут в каталогах.

Технологические нюансы, которые не показывают клиентам

Мы в ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов через год после запуска производства поняли: стандартные 93% кварцевого песка в составе — это не догма. При работе с крупноформатными плитами (а у нас на https://www.jxgclkj.ru как раз идут плиты до 3200х1600) важнее показатель упругости после полимеризации. Как-то пришлось снизить долю наполнителя до 91%, добавив модифицированные эпоксидные смолы — иначе на длинных пролётах столешницы давали микротрещины при транспортировке.

Кстати про смолы — их цветопередача сильно зависит от температуры в цехе. Летом 2022 года партия плит пошла с желтоватым подтоном именно из-за этого. Пришлось пересматривать систему кондиционирования в зоне отверждения. Такие моменты в спецификациях не указывают, но они критичны для изделий из кварцевого камня премиум-класса.

Ещё один момент: многие недооценивают значение калибровки плит после вибропрессования. Мы вложили в калибровочные линии около 15% от общих инвестиций (а общий объём ведь 150 миллионов юаней), но это позволило сократить процент брака с 8% до 2,3%. Хотя конкуренты иногда экономят на этом этапе — потом удивляются, почему стыки между плитами требуют сложной подгонки.

Реальные проблемы монтажа, о которых молчат продавцы

Работая с подрядчиками из Северо-Западного региона, заметил интересную тенденцию: они часто требуют увеличенные допуски по толщине — якобы для 'компенсации неровностей основания'. Но в случае с кварцевым камнем это ошибочный подход. При толщине 20+2 мм край столешницы начинает 'играть' под нагрузкой, особенно если используется консольный монтаж.

Как-то раз пришлось переделывать целый комплект для кухни в бизнес-центре — заказчик настаивал на толщине 30 мм, но не учёл, что основание из гипсокартона не выдержит такой нагрузки. В итоге сделали комбинированную конструкцию: основу из ЛДСП облицевали кварцевыми плитами 12 мм. Сработало, хотя изначально такой вариант даже не рассматривали.

Важный нюанс: при монтаже изделий из кварцевого камня нельзя экономить на крепеже. Дешёвые клеевые составы на основе цемента дают усадку до 1,5 мм, что для бесшовных стыков недопустимо. После нескольких неудачных экспериментов теперь используем только двухкомпонентные эпоксидные клеи — да, дороже на 40%, зато нет рекламаций по трещинам в зонах примыкания.

Сырьевые особенности, влияющие на конечный продукт

Наша производственная база в Северо-Западном регионе изначально ориентировалась на местное сырьё, но пришлось пересмотреть логистику. Кварцевый песок из Карпинского месторождения хоть и дешевле, но содержит примеси слюды — при полировке появляются микроскопические выщерблины. Теперь везём сырьё из Часов-Яра, хоть и дороже, зато стабильнее результат.

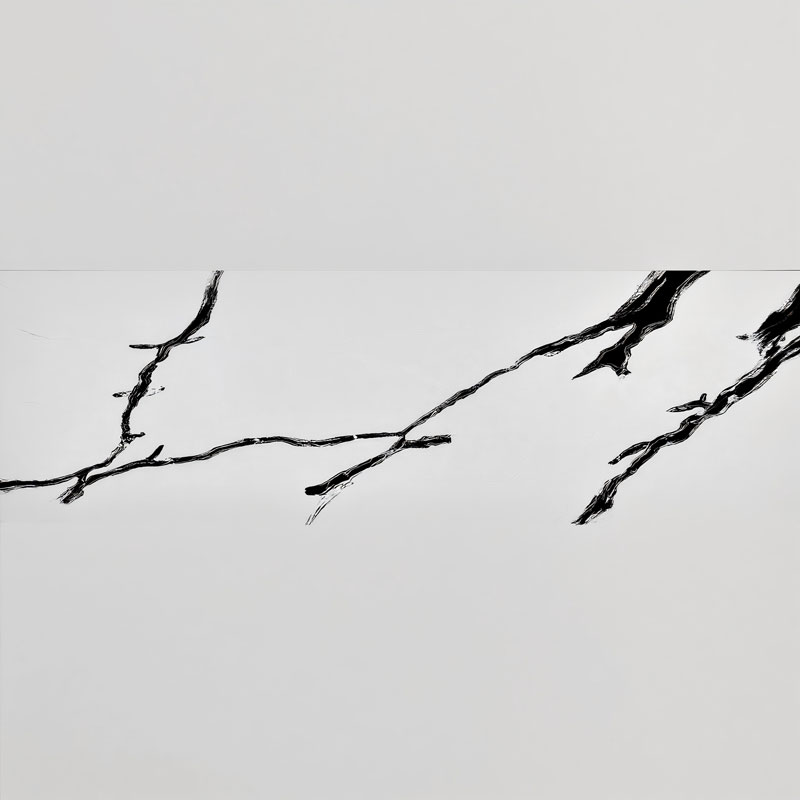

Интересный случай был в прошлом квартале: заказчик требовал идеально белый цвет без каких-либо прожилок. Технолог предлагал добавить диоксид титана, но в концентрации свыше 7% материал начинал терять прочность. Выход нашли нестандартный — использовали мраморную крошку фракцией 0,1-0,3 мм как наполнитель, что дало нужную белизну без потери характеристик.

Заметил, что многие производители не учитывают влажность сырья перед загрузкой в смеситель. Кварцевый песок с влажностью выше 3% требует коррекции рецептуры смолы — иначе время полимеризации увеличивается на 15-20%. Мы после серии испытаний разработали собственную методику просушки, хотя изначально считали это излишним.

Эксплуатационные ограничения, о которых нужно предупреждать клиентов

Часто сталкиваюсь с мифом о 'термостойкости' кварцевого агломерата. Да, он выдерживает температуру лучше гранита, но регулярный контакт с дном раскалённой сковороды свыше 180°C вызывает локальное пожелтение смолы. Как-то пришлось заменять столешницу в ресторане именно по этой причине — шеф-повар ставил прямо на поверхность горячие сотейники.

Ещё один спорный момент — устойчивость к абразивам. В лабораторных тестах кварцевый камень показывает отличные результаты, но в реальности песок с обуви в прихожей оставляет микроцарапины. Особенно заметно на тёмных поверхностях. Теперь всегда рекомендую матовую обработку для напольных покрытий, хотя глянец смотрится выигрышнее.

Химическая стойкость — тоже не абсолютная. Сильные кислоты (например, раствор для чистки канализационных труб) действительно не повредят поверхность, а вот щёлочи концентрацией выше pH 12 могут изменить цвет пигмента. Об этом редко упоминают в инструкциях, но мы стали включать соответствующий пункт в гарантийные условия.

Экономика производства: что действительно влияет на себестоимость

Когда мы начинали с инвестициями 150 миллионов юаней, считали, что основные затраты — это оборудование. Оказалось, что до 30% себестоимости составляют инструменты для обработки — алмазные фрезы и диски специфической конфигурации. Стандартный инструмент не подходит для кварцевого агломерата — слишком быстро выходит из строя.

Энергозатраты — ещё один скрытый фактор. Вибропрессование потребляет до 40% электроэнергии от всего цикла производства. После модернизации прессов удалось снизить энергопотребление на 18%, но это потребовало установки частотных преобразователей — дополнительные 2 млн рублей инвестиций.

Логистика готовой продукции — отдельная история. При транспортировке изделий из кварцевого камня большеформатных плит приходится использовать специальные поддоны с пневмоподвеской. Обычные грузовики не подходят — микротрещины от вибрации появляются ещё в пути. После трёх случаев страховых выплат разработали собственный стандарт упаковки с демпфирующими вставками.

Вот такие нюансы определяют реальное качество продукции. Не столько технологические карты, сколько практический опыт и готовность решать нестандартные ситуации. И это, пожалуй, главное отличие массового производства от индивидуального подхода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- кухонные столешницы агломерат

- акриловый камень или кварцевый агломерат что лучше

- искусственный камень купить в красноярске

- интегрированная раковина из камня

- особенности искусственного камня

- столешница кухонная 32 мм

- каменная кухонная столешница

- кухонная столешница икеа

- троя кухонные столешницы

- выбор кухонной столешницы