Завод по производству кварцевого камня

Когда слышишь 'завод по производству кварцевого камня', многие представляют себе просто линию по прессованию порошка. На деле же это многоступенчатый процесс, где качество начинается с выбора сырья. В ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов мы прошли через этап, когда пытались экономить на кварцевом песке - и получили партию с трещинами после термообработки. Теперь строго контролируем содержание оксида кремния не ниже 93%.

Технологические тонкости, которые не пишут в учебниках

Наш завод в northwest регионе изначально проектировался с учетом местных особенностей. Например, вода для промывки песка должна быть определенной жесткости - сначала не придали значения, а потом столкнулись с белесыми разводами на готовых плитах. Пришлось переделывать систему водоподготовки, что обошлось в дополнительные 2 млн рублей.

Вакуумное прессование - еще один критически важный этап. Мы используем немецкие прессы, но настройки пришлось адаптировать под местное сырье. Помню, первые три месяца постоянно экспериментировали с давлением и температурой: при слишком высоких параметрах появлялись внутренние напряжения, при заниженных - недостаточная плотность.

Особенно сложно было с цветовыми палитрами. Российские заказчики часто предпочитают более темные оттенки, чем европейские. Пришлось разрабатывать собственные пигментные смеси - стандартные итальянские давали нестабильный результат при нашем климате.

Оборудование: дорого не значит эффективно

Когда запускали производство в 2019 году, купили итальянскую линию за 40 млн рублей. Оказалось, она рассчитана на другой тип смол - пришлось полностью менять систему дозировки. Сейчас используем гибридное решение: китайские прессы с немецкой системой управления.

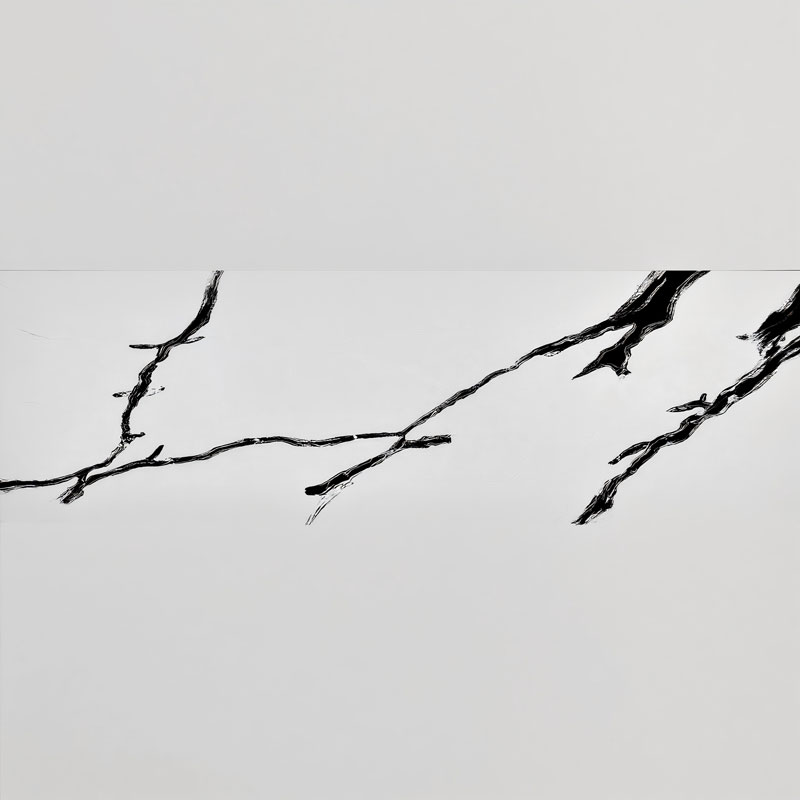

Система полировки - отдельная история. Автоматические линии не всегда справляются с рельефными поверхностями. Для коллекции 'Мраморный бриз' сохранили ручную полировку на финальном этапе - да, дороже, но именно это отличает премиальный продукт.

Система контроля на https://www.jxgclkj.ru показывает только основные параметры. В реальности мы ведем журнал по каждой партии: от влажности воздуха в цехе до скорости транспортировки смеси. Это помогло выявить корреляцию между микроклиматом и прочностью на изгиб.

Логистика как часть технологического процесса

Наш завод расположен в 200 км от сырьевой базы - изначально казалось неудобством. Но оказалось, что транспортировка кварцевого песка при определенных условиях улучшает его гранулометрический состав. Правда, пришлось разработать специальные контейнеры с вибрационной системой.

Хранение готовой продукции - отдельная головная боль. Стандартные стеллажи приводили к микротрещинам. Разработали подвесную систему складирования, которая сейчас используется на всех наших площадках.

Доставка до клиента - тот этап, где можно испортить идеальный продукт. После случая с повреждением партии стоимостью 3 млн рублей (вибрация в транспорте) разработали систему амортизации груза. Теперь каждый водитель проходит инструктаж по особенностям перевозки кварцевого камня.

Экономика производства: что действительно важно

При общих инвестициях 150 миллионов юаней мы изначально заложили 15% на непредвиденные расходы - и это спасло проект. Самое дорогое оказалось не оборудование, а настройка технологических процессов. Только на отладку системы сушки ушло около 8 месяцев.

Себестоимость сильно зависит от энергопотребления. Установили рекуперационные системы - окупились за 2 года. Сейчас работаем над переходом на газовое отопление цехов, что должно снизить затраты еще на 18%.

Отходы производства - отдельная статья. Научились перерабатывать бракованные плиты в крошку для ландшафтного дизайна. Это дает дополнительных 3-4% к рентабельности.

Перспективы и ограничения

Сейчас вижу потенциал в увеличении доли кварцевого камня для фасадов. Но нужна модификация состава смол - обычные не выдерживают ультрафиолета. Экспериментируем с полимерными добавками, пока стабильного результата нет.

Автоматизация - палка о двух концах. Для массовых коллекций она незаменима, но для эксклюзивных заказов сохраняем ручной труд. Например, технологию 'вживления' декоративных элементов пока не удалось автоматизировать без потери качества.

Рынок требует все более экологичных решений. Перешли на смолы с пониженным содержанием формальдегида, но это увеличило стоимость примерно на 7%. Потребители пока не всегда готовы платить больше за экологичность - образовательный момент для нас.

В целом, завод по производству кварцевого камня - это живой организм. Технологии постоянно меняются, и то, что работало вчера, сегодня может быть неэффективно. Главное - сохранять гибкость и не бояться пересматривать процессы. Как показывает практика ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, даже неудачные эксперименты в конечном счете ведут к улучшению качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- искусственный камень темно коричневый

- столешница для ванной комнаты на заказ

- искусственный камень под мрамор купить

- защита кухонной столешницы

- кухонная столешница 800х3000

- интегрированная раковина со столешницей

- столешница 2100х700 кухонная

- кухонные столешницы купить уфа

- кварцевый камень primax

- искусственный камень купить ростов