завод искусственного камня

Когда слышишь ?завод искусственного камня?, большинство представляет блестящие каталоги с ровными плитами, но редко кто говорит о трещинах в партиях из-за несоблюдения температурного режима или о том, как неправильная логистика превращает идеальный срез в груду щебня.

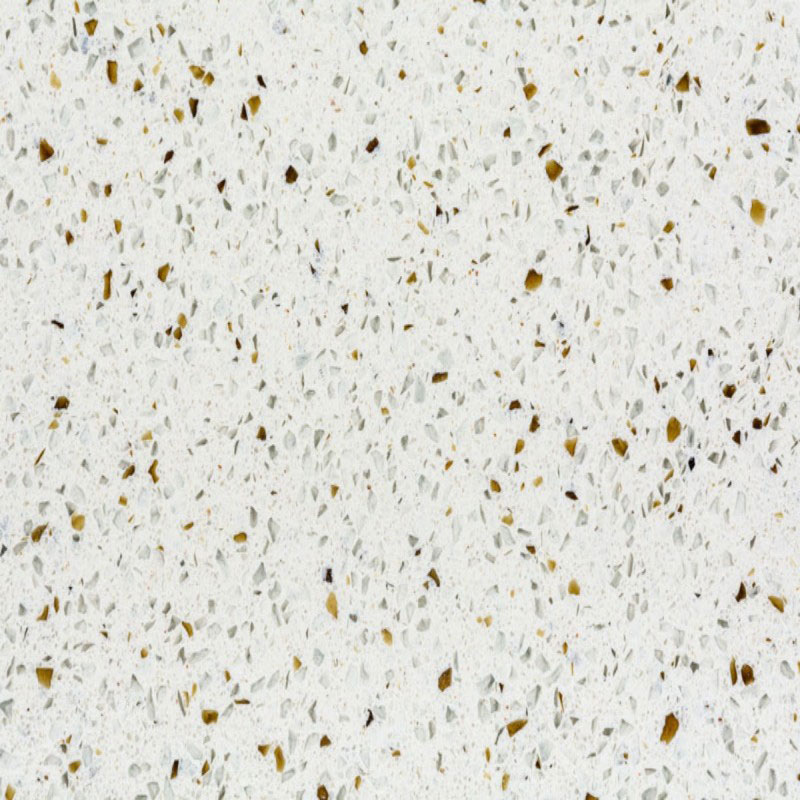

Что скрывается за термином ?кварцевый агломерат?

В ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов мы прошли путь от убеждения, что достаточно купить линию оборудования, до понимания: 90% проблем — в подготовке сырья. Кварцевый песок из Карелии и полиэфирная смола — казалось бы, что может пойти не так? Но если фракция песка не выдержана, плита получится с ?гуляющей? плотностью.

Однажды приняли партию смолы с повышенной вязкостью — результат: пузыри на торцах после термообработки. Пришлось останавливать пресс на сутки, пока не нашли замену. Такие моменты не описывают в учебниках по материаловедению.

Сейчас на заводе ввели правило: каждый поставщик предоставляет не только сертификаты, но и пробную партию для тестового замеса. Это снизило процент брака на 17% за полгода.

Оборудование vs ручной контроль: где кроется подвох

Купить немецкий пресс — не значит получить стабильное качество. Наш первый станок для резки плит давал идеальный край, но только при влажности в цехе не выше 60%. Летом пришлось устанавливать климатические установки — без этого микротрещины шли по всей длине среза.

Вакуумные вибростолы — отдельная история. Если оператор спешит и не выдерживает время удаления воздуха, в массиве остаются каверны. Позже они проявляются при шлифовке. Мы таких плит отбраковали за первый год столько, что хватило бы на мощение тротуара в промзоне.

Сейчас используем систему, где датчики контролируют давление и вибрацию, но финальное решение всё равно за мастером. Технология не заменяет глаз, натренированный на тысячах квадратных метров.

Красители и текстуры: почему образцы не всегда соответствуют партии

Самый сложный заказ за последние два года — имитация бельгийского мрамора с прожилками толщиной менее 0,3 мм. Пришлось перебирать пигменты четырех производителей, пока не нашли состав, который не расслаивался при виброуплотнении.

Частая ошибка новичков — добавлять больше оксидов для насыщенности цвета. Но переизбыток железа в составе приводит к потемнению плиты через год эксплуатации. Проверено на горьком опыте при работе с темно-серыми коллекциями.

Сейчас на https://www.jxgclkj.ru можно увидеть образцы, где прожилки имеют естественные разрывы — это достигнуто изменением скорости подачи пигментной массы на последней стадии прессования. Мелочь, а влияет на восприятие.

Логистика как продолжение производства

Отгрузили партию в Новосибирск — клиент пожаловался на сколы по кромкам. Оказалось, перевозчик сэкономил на креплениях и плиты текли друг о друга на каждом повороте. С технем вкладываем в каждый паллет инструкцию по фиксации, подписанную главным технологом.

Складирование — отдельная головная боль. Даже идеально изготовленная плита может ?повести? при хранении на неподготовленной поверхности. Пришлось заливать бетонные площадки с точным уровнемым контролем — обычный асфальт не подходит из-за сезонных подвижек.

Инвестиции в 150 миллионов юаней, о которых упоминается в описании ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов, включали не только производственные линии, но и строительство складов с климат-контролем. Без этого даже крупнейшая производственная база в регионе не сможет гарантировать качество.

Экономика под микроскопом: когда экономия убивает маржу

Пытались сократить затраты, используя отечественные отвердители вместо итальянских. В теории химический состав совпадал, но на практике время полимеризации увеличилось на 12%. Это привело к простою прессов и в итоге обошлось дороже, чем экономия на материалах.

Еще один пример — погоня за толщиной плиты. Некоторые конкуренты предлагают ?облегченные? версии по 15 мм вместо стандартных 20 мм. Но при резке такие плиты чаще трескаются, что в итоге бьет по репутации всего сегмента искусственного камня.

Сейчас считаем не стоимость квадратного метра на выходе с конвейера, а полный цикл — от сырья до монтажа у клиента. Только так можно говорить о реальной рентабельности.

Будущее, которое уже наступает: переработка vs новые месторождения

С 2023 года тестируем систему использования дробленого брака в основании плит. Получается своеобразный ?сэндвич? — нижний слой на 40% состоит из переработанного материала, верхний из первичного сырья. Прочность сохраняется, а отходы сокращаются.

Ищем замену полиэфирным смолам — пробуем составы на растительной основе. Пока дорого и нестабильно, но заказчики из ЕС уже интересуются такой возможностью. Видимо, скоро это станет не преимуществом, а стандартом.

Основная проблема северо-западного региона — логистика качественного кварцевого песка. Местные месторождения дают материал с высоким содержанием железа, поэтому приходится везти из других регионов. Это удорожает себестоимость, но пока альтернатив нет.

Вместо заключения: почему я до сих пор сам проверяю каждую третью партию

Даже с автоматизацией и контролем качества остаются нюансы, которые не фиксируют датчики. Например, оттенок под разным углом освещения или тактильное ощущение поверхности. Это как у пекаря — можно измерять граммы и минуты, но тесто всё равно нужно чувствовать руками.

Когда вижу, как новые сотрудники удивляются, зачем мы тратим время на ручную проверку уже сертифицированных плит, вспоминаю тот случай с ?идеальной? партией, которая пошла волной после первой же зимы у клиента. С тех пор доверяю, но проверяю.

Завод искусственного камня — это не про блестящие образцы в шоу-руме. Это про цементную пыль в волосах, ночные звонки из цеха и удовлетворение, когда через пять лет приходит фото от клиента: ?столешница как новая?. Вот ради этого и работаем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- искусственный камень брянск

- сочетания цветов кухонного гарнитура и столешницы

- столешница под искусственный камень купить

- купить кухонную столешницу лдсп

- кухонный гарнитур с черной столешницей

- кухонная столешница под заказ

- чем можно обклеить кухонную столешницу

- искусственный камень самсунг

- овальная столешница стола кухонного

- искусственный камень купить в нижнем