виды столешниц из искусственного камня

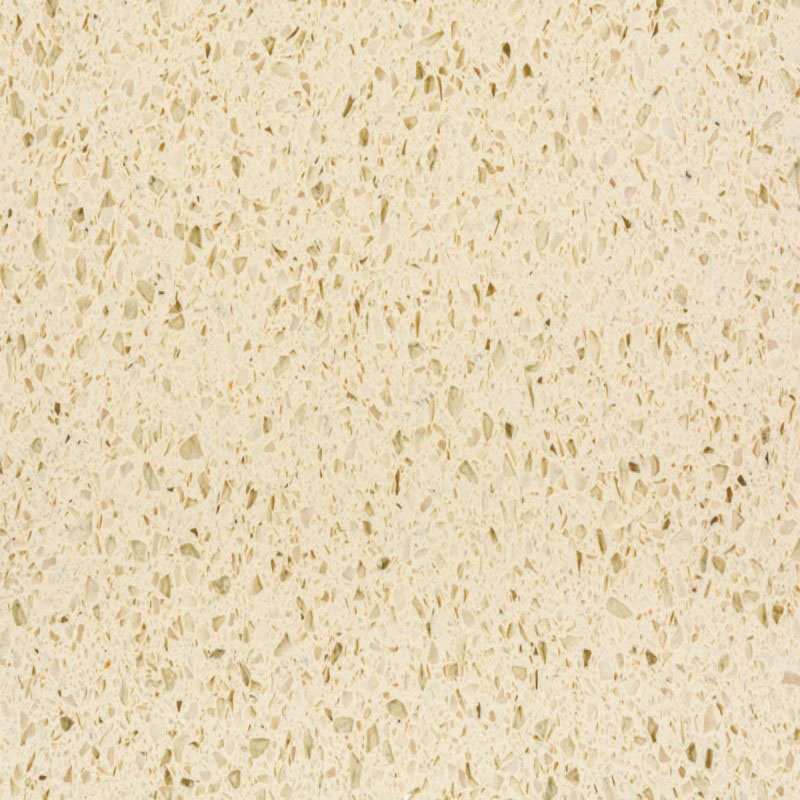

Когда клиенты спрашивают про виды искусственного камня, половина сразу представляет себе акрил — это самое распространенное заблуждение. На деле даже у акриловых поверхностей бывают принципиальные отличия в реакциях на бытовую химию, не говоря уже о кварцевых агломератах. Вот на последних хочу остановиться подробнее — именно с ними мы чаще всего работаем при сотрудничестве с производителями вроде ООО Ганьцу Цзюйсинь Технологии Кремниевых Материалов. Кстати, их сайт https://www.jxgclkj.ru полезно изучить тем, кто хочет разобраться в сырьевой базе — не каждый завод может подтвердить стабильность пигментов в партиях.

Кварцевый агломерат: плюсы с подвохом

Взял для примера проект кухни в хрущевке — заказчик требовал ?непробиваемую? поверхность. Предложили кварцевый агломерат от того же Ганьцу Цзюйсинь. На бумаге все идеально: 93% кварца, устойчивость к царапинам, не впитывает масло. Но при монтаже всплыл нюанс — швы. Да, материал плотный, но стыки все равно заметны, если помещение с кривыми углами. Пришлось комбинировать с акрилом в зоне возле раковины.

Кстати про устойчивость к температурам. Один клиент поставил на такую столешницу раскаленную сковороду — осталось матовое пятно. Производитель честно предупреждает, что свыше 180°C возможны изменения структуры. Но кто читает инструкции? Пришлось локально шлифовать.

Еще из практики: кварцевые плиты тяжелые. В пятиэтажке без лифта поднимали фрагменты с двумя грузчиками — чуть не отбили край на лестничном пролете. Теперь всегда заказываем раскрой с запасом по габаритам.

Акриловые поверхности: почему их до сих пор используют

С акрилом работаю с 2010-х, и до сих пор его берут для сложных криволинейных форм. Помню барную стойку с волнообразным изгибом — из кварца такое не сделать без трещин. Но есть нюанс: не все акрилы одинаково стабильны к УФ-излучению. В проекте с панорамными окнами через два года светлый столешница местами пожелтела — переделывали за свой счет.

Сейчас чаще комбинируем: основная плоскость — кварц, а сложные элементы — акрил. Особенно в ванных, где нужны бесшовные раковины. Кстати, толщину в 30 мм для акрила считаю избыточной — вибрации все равно передаются, лучше делать допопорные конструкции.

Полиэфирные композиты: незаслуженно забытый вариант

В новостройках эконом-класса часто экономят на материале, и тут полиэфирки выигрывают по цене. Но в прошлом году был казус: заказали партию для офисных помещений, а через полгода на поверхностях появились микротрещины. Оказалось, производитель добавил слишком много наполнителя — снизил прочность. Теперь всегда запрашиваю протоколы испытаний, особенно если работаем с новыми поставщиками.

Из плюсов — ремонтопригодность. На объекте в кафе случайно пролили ацетон — выгорел участок 10×10 см. Отполировали на месте без демонтажа. С кварцем так не вышло бы.

Сравнение технологий производства

Когда посещал производство ООО Ганьцу Цзюйсинь, обратил внимание на вакуумное вибропрессование для кварцевых плит. Это дорогое оборудование, но оно дает плотность до 2,4 г/см3. У кустарных производителей часто встречаются пустоты внутри — потом клиенты удивляются, почему столешница треснула от падения ножа.

С акрилом другая история: там важнее система отверждения. Видел как на маленьких заводах используют УФ-лампы вместо термокамер — результат всегда плачевен: внутренние напряжения материала.

Подбор по типу помещения

Для медицинских учреждений вообще отдельная тема — там нужны антибактериальные покрытия. Как-то делали лабораторию: брали кварцевый агломерат с ионами серебра, но его нельзя резать обычным инструментом — приходилось заказывать алмазные диски с водяным охлаждением.

В жилых помещениях советую смотреть на коэффициент водопоглощения. Например, для ванной лучше брать материалы с показателем до 0,02% — так не будет проблем с конденсатом. Проверял на объекте в Санкт-Петербурге: при влажности 80% столешница из дешевого композита начала отслаиваться у края через год.

Ценовые категории и реальный срок службы

Дорогой материал не всегда означает долговечность. Был случай: поставили итальянский кварц за 120 тыс руб/м2 — через три года появились сколы на торцах. Оказалось, проблема в способе крепления — не учли температурные расширения. Теперь всегда делаем компенсационные зазоры, даже для самых плотных материалов.

Средний срок для качественного кварцевого агломерата — 15-20 лет, но при условии правильного монтажа. Видел как ?специалисты? экономят на клеевых составах — потом столешница отходит от основы при первом же перепаде температур.

Перспективы материалов

Сейчас тестируем гибридные составы — кварц с полимерными добавками. Пока сыровато: прочность на излом хорошая, но цветовая гамма ограничена. Кстати, ООО Ганьцу Цзюйсинь как раз анонсировали новую линейку с улучшенными показателями ударной вязкости — жду образцы для тестов в условиях ресторанной кухни.

Из тенденций заметил возврат к текстурированным поверхностям. Гладкий глянец уже не так популярен — клиенты просят матовые фактуры с противоскользящим эффектом. Для кварца это сложнее реализовать, но возможно при использовании алмазного напыления при шлифовке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- подоконная доска из искусственного камня готовая

- искусственный камень мытищи

- кухонные столы с каменной столешницей

- искусственный камень севастополь

- столешницы кухонные 3 м цена

- подоконник из кварцевого агломерата заказать

- столешница из искусственного камня в самаре

- столешница кухонная 25 мм

- подоконник из искусственного камня в москве недорого

- Термостойкие столешницы для санузла